Utiliser l'Edge AI pour étendre la durée de vie des batteries dans la surveillance sans fil des moteurs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2025-03-27

L'intelligence artificielle (IA) fait l'objet d'une attention considérable. Nombre de ses applications sont en périphérie, où elle peut améliorer la surveillance conditionnelle (CbM) des robots, des machines tournantes et de leurs moteurs. Grâce au reporting sans fil, elle peut analyser les données critiques liées à l'état et aux performances d'une machine pour la maintenance prédictive et envoyer des alertes si nécessaire. L'exécution de cette fonction de surveillance en périphérie réduit la consommation d'énergie et la latence tout en permettant une utilisation optimale de la bande passante sans fil disponible.

Un système efficace exécutant cette fonction Edge AI CbM requiert un ensemble de composants sélectionnés et intégrés avec soin, prenant en charge plusieurs entrées de capteurs, notamment des accéléromètres, des processeurs d'IA et la gestion de l'alimentation.

Cet article étudie le défi lié à la surveillance des moteurs. Il présente ensuite un exemple pratique d'Edge AI exécutant cette fonction avec des circuits intégrés à signaux mixtes, analogiques et numériques d'Analog Devices. Il montre la conception, les fonctionnalités et la construction d'un système alimenté par batteries complet à l'aide d'un kit d'évaluation des vibrations connecté sans fil.

Le défi de la surveillance des moteurs

Une maintenance prédictive ciblée, effectuée tôt dans le cycle de vie d'une machine, réduit le risque d'arrêts de production. Elle permet d'améliorer la fiabilité, de réaliser des économies importantes et d'augmenter la productivité de l'usine.

Parmi les nombreux paramètres à surveiller dans les machines tournantes, les vibrations sont les plus courants et les plus importants. Bien que les vibrations ne soient pas difficiles à mesurer, l'utilisation et le reporting pertinents de ces données constituent des défis exigeant une analyse des données, des algorithmes avancés et un schéma de connectivité efficace. Toutes ces opérations doivent être exécutées avec une consommation d'énergie minimale afin de maximiser la durée de vie des batteries.

À cette fin, Analog Devices a développé le kit d'évaluation des vibrations sans fil Voyager4 EV-CBM-VOYAGER4-1Z (Figure 1). Ce kit est une plateforme de surveillance des vibrations basse consommation complète qui permet aux concepteurs de déployer rapidement une solution sans fil sur une machine ou une configuration de test. Il utilise un algorithme d'Edge AI pour détecter le comportement anormal d'un moteur et déclencher une demande de diagnostic et de maintenance de la machine.

Figure 1 : Le kit d'évaluation des vibrations sans fil Voyager4 EV-CBM-VOYAGER4-1Z permet aux concepteurs de déployer rapidement une solution de surveillance Edge AI sans fil sur une machine ou une configuration de test. (Source de l'image : Analog Devices)

Figure 1 : Le kit d'évaluation des vibrations sans fil Voyager4 EV-CBM-VOYAGER4-1Z permet aux concepteurs de déployer rapidement une solution de surveillance Edge AI sans fil sur une machine ou une configuration de test. (Source de l'image : Analog Devices)

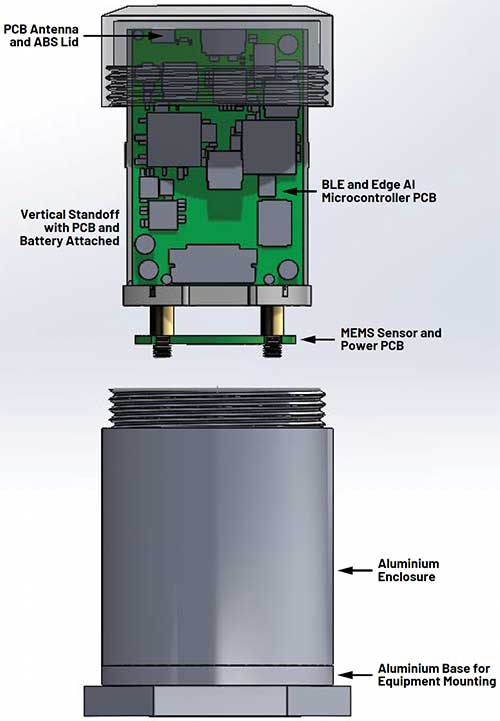

Le Voyager4 présente un diamètre de 46 mm et une hauteur de 77 mm, et il est fourni avec un orifice fileté M6 dans la base pour un goujon prisonnier ou un montage adhésif sur le carter d'un moteur. Il est fabriqué avec un logement et une base en aluminium. Un couvercle en plastique ABS est utilisé pour éviter de blinder l'antenne contre sa liaison Bluetooth Low Energy (BLE).

Le circuit imprimé du microcontrôleur (MCU) Edge AI et BLE est monté verticalement avec une batterie fixée à une douille-entretoise. Le capteur MEMS (microsystème électromécanique) et les circuits imprimés d'alimentation sont placés sur la base, à proximité de la source de vibrations surveillée.

Les capteurs fonctionnent avec des rapports cycliques très faibles dans un système typique de surveillance sans fil des moteurs. Ils s'activent à un intervalle programmé, mesurent les paramètres d'intérêt tels que la température et les vibrations, puis transmettent les données à l'utilisateur qui les analyse en vue d'une éventuelle action.

Le système Voyager4, quant à lui, tire parti de la détection Edge AI pour limiter l'utilisation de la radio, très énergivore. Lorsque le capteur s'active et mesure les données, celles-ci ne sont envoyées à l'utilisateur que si le microcontrôleur détecte une anomalie. Il en résulte une augmentation de la durée de vie de la batterie d'au moins 50 %.

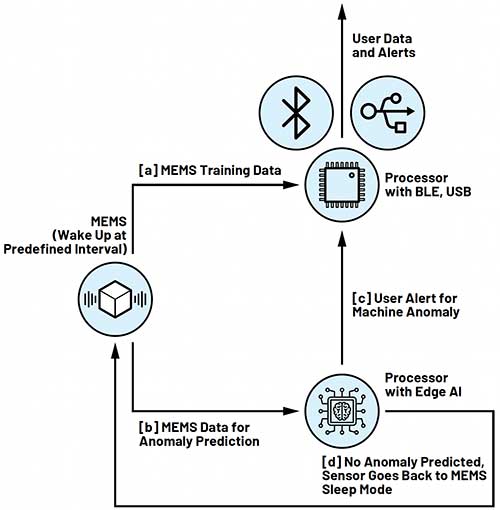

Le système Voyager4 commence avec l'ADXL382-2BCCZ-RL7, un circuit intégré d'accéléromètre MEMS numérique triaxial 16 bits, 8 kHz (Figure 2, à gauche) utilisé pour capturer les données de vibrations.

Figure 2 : Processus décisionnel au cœur du système Voyager4. (Source de l'image : Analog Devices)

Figure 2 : Processus décisionnel au cœur du système Voyager4. (Source de l'image : Analog Devices)

Les données de vibrations brutes suivent le chemin (a) vers le MAX32666GXMBL+, une radio BLE plus un microcontrôleur Arm® Cortex®-M4F DARWIN. Ces données sont utilisées pour entraîner un algorithme Edge AI. Les données sont ensuite envoyées à l'utilisateur via une liaison radio BLE (ou via un port USB).

Après une phase d'entraînement initiale du Voyager4, les données de vibrations peuvent suivre le chemin (b), où l'algorithme Edge AI du microcontrôleur MAX78000EXG+ utilise les données pour prédire le fonctionnement défectueux ou correct de la machine. Si les données sont satisfaisantes, il n'est pas nécessaire d'utiliser la radio MAX32666, ce qui permet des économies d'énergie batterie importantes, et le fonctionnement du capteur Voyager4 peut suivre le chemin (d). Dans le même temps, l'accéléromètre repasse en mode veille, permettant également d'économiser de l'énergie. Cependant, si l'algorithme détecte des données de vibrations erronées ou suspectes, le système suit le chemin (c) avec une alerte d'anomalie de vibrations envoyée à l'utilisateur via BLE.

Des circuits intégrés supplémentaires complètent la conception

Le système Voyager4 complet est équipé d'accéléromètres, d'IA et de circuits intégrés de gestion de l'alimentation, de protection contre les transitoires, d'intégrité des données et de connectivité sans fil (Figure 3). En plus de l'accéléromètre MEMS ADXL-832, l'accéléromètre MEMS triaxial ADXL367BCCZ-RL7 ultrabasse consommation, 14 bits, 100 Hz, est utilisé pour activer la radio BLE depuis le mode de veille profonde lorsqu'un événement de vibration ou de choc important se produit. Ce dispositif d'activation ne consomme que 180 nA, contribuant ainsi à des économies d'énergie substantielles.

Figure 3 : Le système Voyager4 complet utilise une combinaison d'accéléromètres, d'IA et d'autres circuits intégrés de traitement, de gestion de l'alimentation, de protection contre les transitoires, d'intégrité des données et de connectivité sans fil. (Source de l'image : Analog Devices)

Figure 3 : Le système Voyager4 complet utilise une combinaison d'accéléromètres, d'IA et d'autres circuits intégrés de traitement, de gestion de l'alimentation, de protection contre les transitoires, d'intégrité des données et de connectivité sans fil. (Source de l'image : Analog Devices)

L'utilisation de deux accéléromètres peut sembler redondante, mais chacun a son rôle à jouer. L'ADXL367, aux performances inférieures et ultrabasse consommation, assure une surveillance continue et initie l'activation, tandis que l'ADXL832, plus précis, fournit des données haute précision et haute vitesse.

Pour la gestion du trajet du signal, le commutateur analogique ADG1634BCPZ-REEL7, un dispositif CMOS unipolaire bidirectionnel (SPDT) 2:1 à quatre circuits, 4,5 Ω, est utilisé pour acheminer les données de vibrations brutes du MEMS vers la radio BLE MAX32666 ou le microcontrôleur IA MAX78000, le microcontrôleur BLE étant utilisé pour contrôler le commutateur.

Plusieurs autres périphériques sont également connectés au microcontrôleur BLE MAX32666, notamment le circuit intégré d'indicateur de niveau LiFePO4/Li-ion MAX17262REWL+T utilisé pour surveiller le courant de la batterie. Le MAX32666 peut diffuser les données brutes MEMS ADXL382 vers l'hôte via BLE ou USB avec le circuit intégré d'interface USB-UART série basique FT234XD-R de Future Technology Devices International (FTDI).

Côté électrique, la matrice de diodes de suppression de tension transitoire (TVS) MAX3207EAUT+T, avec une capacité négligeable de seulement 2 pf, offre une protection de ±15 kV selon les modèles du corps humain (HBM) et d'entrefer. Pour l'intégrité des données, l'authentificateur sécurisé DS28C40ATB/VY+T fournit un ensemble d'outils cryptographiques dérivés de fonctions de sécurité asymétriques (ECC-P256) et symétriques (SHA-256) intégrées.

La gestion avancée de l'alimentation permet de réduire la consommation

Les détails de la gestion de l'alimentation illustrent comment la durée de vie des batteries est affectée dans le contexte des nombreuses phases d'alimentation du fonctionnement du Voyager4. Cette gestion est centrée sur le circuit intégré de gestion de l'alimentation (PMIC) multifacette MAX20355EWO+, un convertisseur abaisseur-élévateur et de communications par courants porteurs en ligne avec un indicateur de niveau ModelGauge propriétaire.

Ce circuit intégré inclut deux régulateurs abaisseurs à courant de repos ultrafaible et trois régulateurs à faible chute de tension (LDO) linéaires à courant de repos ultrafaible. La tension de sortie de chaque régulateur abaisseur et LDO peut être activée et désactivée individuellement, et chaque valeur de tension de sortie peut être programmée via l'interface I2C du dispositif. Le processeur BLE active ou désactive les sorties d'alimentation PMIC individuelles pour différents modes de fonctionnement Voyager4. Une régulation de puissance supplémentaire est fournie par le MAX38642AELT+T, un régulateur abaisseur de tension positive à sortie simple réglable qui génère jusqu'à 350 mA.

En fonctionnement, les caractéristiques du Voyager4 dépendent des modes de fonctionnement BLE et IA pour déterminer les modes actif ou inactif des dispositifs MAX32666 et MAX78000 qui sont essentiels pour minimiser la consommation globale (Figure 4).

|

|||||||||||||||||||||||||||||||||||||

Figure 4 : Pour minimiser la consommation d'énergie globale, le Voyager4 alterne ses caractéristiques de mode d'alimentation entre les états actif et inactif en fonction de la phase opérationnelle BLE et IA. (Source de l'image : Analog Devices)

Par exemple, en mode d'entraînement, le microcontrôleur BLE doit d'abord annoncer sa présence dans le réseau BLE, puis se connecter au gestionnaire de réseau. Le Voyager4 diffuse ensuite les données brutes MEMS ADXL382 sur le réseau BLE pour entraîner un algorithme d'IA sur le PC de l'utilisateur.

La consommation d'énergie est d'environ 0,65 mW lorsque le kit d'évaluation fonctionne en mode d'entraînement et que le BLE est actif, annonçant, connectant et transmettant des données une fois par heure. Si le capteur Voyager4 fonctionne en mode IA, la consommation d'énergie tombe à 0,3 mW, même lorsque le capteur est actif une fois par heure. Les données de test montrent qu'un capteur qui n'a pas besoin de transmettre de données BLE brutes peut consommer jusqu'à 50 % d'énergie en moins (Figure 5).

Figure 5 : Un capteur qui n'a pas besoin de transmettre de données BLE brutes peut consommer jusqu'à 50 % d'énergie en moins. (Source de l'image : Analog Devices)

Figure 5 : Un capteur qui n'a pas besoin de transmettre de données BLE brutes peut consommer jusqu'à 50 % d'énergie en moins. (Source de l'image : Analog Devices)

Grâce à une consommation d'énergie de 0,3 mW, la durée de vie de batterie peut atteindre 2 ans avec une seule batterie de 1500 mAh, et plus de 7 ans avec deux piles AA de 2,6 Ah. Pour une durée de vie maximum, ces cellules AA doivent être du type prévu pour un faible courant de fonctionnement de base avec uniquement des impulsions périodiques. Elles peuvent fonctionner pendant au moins 5 ans dans ces conditions, tandis que certaines versions plus haut de gamme peuvent fournir de l'énergie pendant plus de 20 ans.

Une analyse modale mécanique est également nécessaire

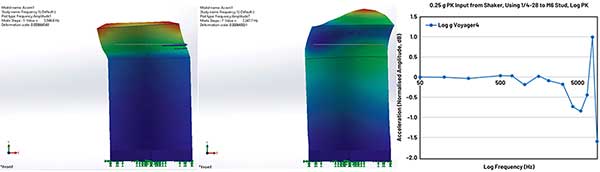

La conception d'un boîtier mécanique adapté requiert une analyse modale, qui permet de comprendre les caractéristiques vibratoires de la structure surveillée. Cette analyse donne un aperçu des fréquences propres et des modes normaux (déformation relative) d'une conception.

Le principal objectif de l'analyse modale est d'éviter la résonance, lorsque les fréquences propres d'une conception structurelle correspondent étroitement à celles de la charge vibratoire appliquée. Pour les capteurs de vibrations, les fréquences propres du boîtier doivent être supérieures à celles de la charge vibratoire appliquée, mesurées par le capteur MEMS. Pour le Voyager4, la bande passante de 3 dB sur les axes x, y et z est de 8 kHz, de sorte que les boîtiers des capteurs ne devraient pas présenter de résonances significatives à moins de 8 kHz.

L'analyse a été réalisée à l'aide d'ANSYS et d'autres outils de simulation complétés par des plug-ins appropriés. Ces outils permettent d'explorer les effets de la géométrie, du choix des matériaux et de l'assemblage mécanique sur la réponse en fréquence du boîtier du capteur. L'analyse tient compte du fait que la masse, la rigidité et les fréquences propres du boîtier du capteur sont interdépendantes.

L'assemblage du capteur Voyager4 a été simulé en utilisant un alliage d'aluminium 3003 pour la base et la section centrale du boîtier, avec du plastique ABS-PC pour le couvercle. La simulation d'analyse modale a montré 14 résultats de mode se produisant dans la gamme de fréquences d'intérêt.

Plusieurs modes ont suscité des inquiétudes initiales, mais ils ont été jugés non problématiques après une étude plus approfondie (Figure 6). Le mode 1 (Figure 6, à gauche) est éloigné du circuit imprimé du capteur à la base ; cette légère résonance ne devrait pas affecter les performances du MEMS ADXL382. Le mode 7 (Figure 6, au centre) se produit à environ 7,25 kHz sur l'axe z (vertical). Bien qu'il montre des effets appréciables sur la paroi verticale du boîtier, ce mode n'affecte pas fortement la base elle-même.

Cette simulation modale montre qu'aucun mode n'aurait d'effet appréciable sur le circuit imprimé du capteur ADXL382 situé sur la base du boîtier, et que la bande passante de 8 kHz (3 dB) d'intérêt ne devrait pas présenter de résonances mécaniques significatives.

Figure 6 : L'analyse modale mécanique montre que deux résonances mécaniques identifiées comme potentiellement préoccupantes ne poseraient pas de problème (mode 1 (à gauche), mode 7 (au centre). Ces résultats ont été confirmés par un Voyager4 utilisé dans un test sur table vibrante (à droite). (Source de l'image : Analog Devices)

Figure 6 : L'analyse modale mécanique montre que deux résonances mécaniques identifiées comme potentiellement préoccupantes ne poseraient pas de problème (mode 1 (à gauche), mode 7 (au centre). Ces résultats ont été confirmés par un Voyager4 utilisé dans un test sur table vibrante (à droite). (Source de l'image : Analog Devices)

Les résultats de la simulation ont été validés à l'aide d'un capteur Voyager4 placé sur une table vibrante modale, avec une vibration d'entrée constante de 0,25 crête (g) et un balayage de fréquence de 0 à 8 kHz. La réponse en fréquence observée des capteurs Voyager4 était de ±1,5 dB jusqu'à 8 kHz (Figure 6, à droite).

Conclusion

L'IA peut offrir des avantages tangibles tels qu'une durée de vie plus longue des batteries lorsqu'elle est utilisée pour la surveillance conditionnelle des robots, des machines tournantes et de leurs moteurs. Un système efficace exécutant cette fonction Edge AI CbM requiert un ensemble de composants sélectionnés et intégrés avec soin. Les microcontrôleurs d'Analog Devices avec accélérateurs matériels d'IA intégrés, soutenus par le kit d'évaluation EV-CBM-VOYAGER4-1Z avec connectivité sans fil, permettent le développement rapide d'une solution Edge AI CbM.

Contenu connexe

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.