10 conseils pour la spécification d'un boîtier électronique

2024-05-30

Il y a de nombreux éléments à prendre en compte au début d'un nouveau projet, notamment le boîtier qui abritera les composants de l'utilisateur. Le boîtier constitue ce que les consommateurs verront et avec lequel ils interagiront, et l'utilisateur veut s'assurer qu'il possède toutes les qualités nécessaires à son application.

Selon l'expérience de Hammond Manufacturing en tant que fabricant de boîtiers, il existe 10 critères généraux — mais essentiels — à garder à l'esprit lors de la sélection d'un boîtier.

1. Format

Dans un monde parfait, la sélection du boîtier a lieu avant la conception du circuit imprimé. Cela permet de s'assurer que la carte a exactement la bonne taille et, si le boîtier dispose de montants de fixation, que les trous de montage sont placés exactement au bon endroit. Il est parfois inévitable que l'inverse se produise et que l'utilisateur doive adapter sa carte à un boîtier.

Quelle est la taille du circuit imprimé ? Faut-il le monter horizontalement ou verticalement ? De nombreux boîtiers en plastique comportent des fentes moulées sur les côtés du boîtier pour un montage vertical direct ou des bossages de montage moulés sur le dessus et la base pour un montage horizontal. Les boîtiers en aluminium extrudé sont généralement dotés de fentes sur toute la longueur sur les côtés pour le montage horizontal du circuit imprimé. Quel est l'espace éventuellement nécessaire sur les faces externes pour les voyants, commutateurs, connecteurs, entrées de câbles et composants similaires ? Quelle hauteur est requise pour les composants montés sur carte ou pour plusieurs cartes horizontales ?

Figure 1 : Boîtiers en plastique moulés avec guide-cartes internes série 1591T de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 1 : Boîtiers en plastique moulés avec guide-cartes internes série 1591T de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 2 : Boîtier en aluminium extrudé avec fentes pour cartes à circuit imprimé série 1455 de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 2 : Boîtier en aluminium extrudé avec fentes pour cartes à circuit imprimé série 1455 de Hammond. (Source de l'image : Hammond Manufacturing)

2. Environnement d'installation

Où le produit sera-t-il utilisé ? À l'intérieur, à l'extérieur ou les deux ? Pour une installation extérieure, la stabilité aux UV est un problème potentiel pour les boîtiers en plastique, et le polycarbonate est donc le choix par défaut. Pour les applications mobiles comme le transport routier et ferroviaire, les chocs et les vibrations sont-ils susceptibles de poser problème ? Y a-t-il un risque d'infiltration d'eau ou de poussière (voir le point 5 ci-dessous) ? Y a-t-il des risques de présence de contaminants, tels que des huiles ou des produits chimiques ? La résistance aux dommages par choc est-elle un problème possible ? Des températures particulièrement élevées ou basses sont-elles attendues ?

L'ABS est idéal pour une utilisation en intérieur et portable. Le polycarbonate, en raison de sa bonne résistance à la température, de sa stabilité aux UV et de sa capacité à résister aux chocs, constitue un bon matériau pour les utilisations extérieures et plus industrielles. Le métal, tel que l'aluminium moulé sous pression, présente une résistance supérieure aux chocs et à la température.

Figure 3 : Boîtier en polycarbonate avec couvercle transparent série 1554 de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 3 : Boîtier en polycarbonate avec couvercle transparent série 1554 de Hammond. (Source de l'image : Hammond Manufacturing)

3. Matériau

Pour les petits boîtiers, le choix se porte généralement sur le plastique (y compris l'ABS et le polycarbonate) et le métal (y compris l'aluminium et l'acier moulés sous pression, pliés ou extrudés). Le polycarbonate est normalement destiné à une utilisation en extérieur, car il résiste mieux que l'ABS à la fragilisation ou à la décoloration dues au soleil.

Les boîtiers en aluminium offrent une bonne résistance aux chocs et sont intrinsèquement électro-conducteurs, même si les finitions peintes ou anodisées ne doivent pas recouvrir les zones de raccordement afin de préserver la continuité dans tout le boîtier. Certaines conceptions de boîtiers extrudés offrent des fonctionnalités telles que de multiples ailettes pour augmenter la surface et améliorer la dissipation thermique. Les boîtiers en aluminium moulé sous pression sont solides et robustes ; ils ne se corrodent pas, sont électriquement conducteurs, ont un niveau intrinsèquement élevé d'atténuation électromagnétique et sont faciles à usiner. Pour les applications où la protection contre les chocs est importante, où la compatibilité électromagnétique est susceptible de poser un problème, et où des températures élevées, de la poussière ou de l'eau sont attendues, le boîtier moulé sous pression est le choix économique idéal.

4. CEM (compatibilité électromagnétique)

Les boîtiers en plastique présentent une faiblesse spécifique : ils n'offrent aucune atténuation CEM. Si les interférences électromagnétiques (EMI) ou les perturbations radioélectriques (RFI) émises par les composants électronique hébergés ou leur sensibilité aux champs externes constituent un problème potentiel, l'absence de blindage peut poser un problème. Des revêtements internes dans une variété de matériaux peuvent être appliqués sur les surfaces intérieures d'un boîtier en plastique pour donner différents degrés d'atténuation en fonction des exigences du projet. En proposant différents matériaux dans une gamme d'épaisseurs, il est possible de fournir la solution la plus rentable et la plus appropriée sur le plan technique.

Les boîtiers métalliques, à condition qu'ils soient conçus de manière à assurer la continuité électrique entre le dessus, la base et les panneaux amovibles, fourniront un niveau de CEM probablement plus que suffisant pour la majorité des applications commerciales. Un joint conducteur est utilisé pour relier électriquement les deux moitiés du boîtier.

5. Étanchéité environnementale

Le boîtier sera-t-il exposé à des risques environnementaux comme l'eau ou la poussière ? La norme internationale pertinente est EN 60529, qui définit les indices IPXX où le premier chiffre définit la protection contre les objets solides et le second la protection contre la pénétration d'eau.

En règle générale, les boîtiers répertoriés IP54 conviennent à un usage général. Pour une installation en environnements où la poussière et l'eau sont susceptibles d'être présentes, un indice IP66, 67 ou 68 est généralement spécifié et atteint grâce à l'utilisation d'un joint d'étanchéité. L'indice le plus élevé est IP69K, qui offre une protection contre le nettoyage vapeur à haute pression. En Amérique du Nord, l'étanchéité environnementale des boîtiers est normalement définie par un numéro NEMA (National Electrical Manufacturers Association). Les classifications NEMA requièrent également des caractéristiques et des tests supplémentaires pour les produits, notamment les fonctionnalités en conditions de givrage, des ouvertures prédécoupées pour les connexions de câbles et d'autres éléments non pris en compte par les classifications IP.

Figure 4 : Certains boîtiers, comme le boîtier série 1551SNAP, sont conçus pour laisser passer les éléments, pour des applications telles que la détection environnementale. (Source de l'image : Hammond Manufacturing)

Figure 4 : Certains boîtiers, comme le boîtier série 1551SNAP, sont conçus pour laisser passer les éléments, pour des applications telles que la détection environnementale. (Source de l'image : Hammond Manufacturing)

6. Matériel

Les panneaux et les couvercles des boîtiers doivent être fixés à leur partie correspondante et il existe deux méthodes principales pour les boîtiers en plastique et moulés sous pression. Soit une vis autotaraudeuse est fixée directement dans le matériau de la base, soit une vis mécanique se raccorde à un insert fileté (ou une douille) situé dans la base. Une vis mécanique est préférable si des ouvertures et fermetures répétées sont prévues au cours de la durée de vie de l'équipement, tandis qu'une vis autotaraudeuse est suffisante pour les applications de type à préréglage absolu.

Figure 5 : Boîtier en plastique économique sans inserts en laiton (à gauche) et boîtier en plastique ignifuge avec inserts en laiton (à droite) série 1591 de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 5 : Boîtier en plastique économique sans inserts en laiton (à gauche) et boîtier en plastique ignifuge avec inserts en laiton (à droite) série 1591 de Hammond. (Source de l'image : Hammond Manufacturing)

7. Aspect

Bien que l'esthétique puisse certainement être subjective, l'utilisateur a probablement au moins une idée générale de l'aspect et de la convivialité du produit. Les boîtiers en plastique offrent un choix de matériaux opaques et translucides dans une variété de couleurs et ils sont légers, la plupart étant dotés de couvercles encastrés pour les écrans et les claviers à membrane. Les boîtiers extrudés ont une finition anodisée esthétique qui peut être associée à des accessoires tels que des encadrements en plastique de couleur pour un look éclatant. Les boîtiers en aluminium moulé sous pression peuvent être peints dans une variété de couleurs différentes et ils sont privilégiés pour les produits hautement personnalisés comme les pédales de guitare. Parfois, un boîtier moulé sous pression brut et robuste est tout ce dont l'utilisateur a besoin !

Figure 6 : Boîtiers « pédale d'effet » en aluminium moulé sous pression peint série 1590 de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 6 : Boîtiers « pédale d'effet » en aluminium moulé sous pression peint série 1590 de Hammond. (Source de l'image : Hammond Manufacturing)

8. Disponibilité des produits et du support

Les boîtiers standard destinés à l'industrie électronique et électrique sont produits dans une grande variété de formats, de styles et de types par de nombreux fabricants spécialisés. Un boîtier moulé, extrudé ou moulé sous pression peut ressembler à première vue à une simple boîte, mais il est en fait le résultat d'une expertise de conception étendue qui a abouti à un boîtier riche en fonctionnalités, adapté à une utilisation dans une grande variété d'applications et d'environnements. Les distributeurs conservent un stock important de boîtiers standard, et la dernière tendance est que les distributeurs, en collaboration avec les fabricants, apportent désormais un support technique à leurs clients et collaborent avec eux pendant la phase de conception afin de les aider à sélectionner le boîtier le mieux adapté à l'application.

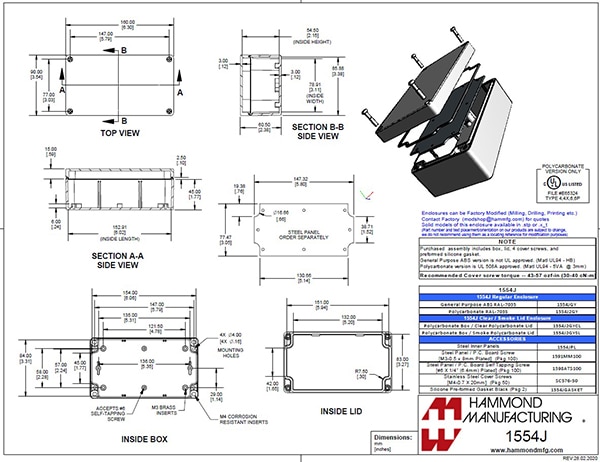

9. Dessins et supports téléchargeables

Tout fabricant et distributeur de boîtiers sérieux fournit une bibliothèque complète d'informations techniques sur son site Web. Les ressources téléchargeables typiques incluent des dessins cotés aux formats PDF et CAO pour aider avec les exigences de conception et de modification, les détails techniques et les attributs clés du produit.

Figure 7 : Des dessins cotés sont disponibles en téléchargement pour tous les boîtiers Hammond. (Source de l'image : Hammond Manufacturing)

Figure 7 : Des dessins cotés sont disponibles en téléchargement pour tous les boîtiers Hammond. (Source de l'image : Hammond Manufacturing)

10. Personnalisation

Tous les boîtiers doivent être modifiés d'une manière ou d'une autre pour être pleinement utiles, par exemple en ajoutant des trous pour les connecteurs ou en imprimant des étiquettes et un logo. Hammond propose des services d'usinage et d'impression en interne, avec une quantité minimum de commande réduite. Le type de boîtier ouvre des possibilités uniques de personnalisation. Par exemple, nous pouvons installer du matériel pressé comme des douilles-entretoises dans des boîtiers métalliques, personnaliser la longueur des boîtiers en aluminium extrudé et mouler des boîtiers en plastique dans des couleurs personnalisées. Pour plus d'informations sur les boîtiers modifiés, visitez la page dédiée aux boîtiers personnalisés de DigiKey.

Figure 8 : Boîtier en aluminium extrudé série 1455, personnalisé avec des encadrements colorés, des découpes et des impressions. (Source de l'image : Hammond Manufacturing)

Figure 8 : Boîtier en aluminium extrudé série 1455, personnalisé avec des encadrements colorés, des découpes et des impressions. (Source de l'image : Hammond Manufacturing)

Conclusion

Tous ces conseils ne s'appliquent pas à tous les projets, mais leur prise en compte aide les concepteurs à garder une vue d'ensemble, qu'il s'agisse de comprendre la disponibilité à court et à long terme d'un boîtier particulier ou de dimensionner le boîtier idéal pour un prochain projet. La prise en compte des exigences dimensionnelles et techniques, de la faisabilité et de l'esthétique, permet de s'assurer que chaque projet se déroule aussi bien que possible, du prototype au déploiement.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.