Avantages et inconvénients des matériaux de boîtiers

2024-10-03

Les boîtiers sont disponibles dans de nombreux styles, tailles et formes, mais la composition du boîtier est souvent la première caractéristique à prendre en compte lors de l'achat d'un nouveau produit et sans doute le facteur le plus important en termes de performances. La connaissance des matériaux courants est cruciale pour la planification, l'approvisionnement et la maintenance des assemblages électriques et électroniques.

Globalement, les matériaux des boîtiers peuvent être divisés en deux catégories : les matériaux métalliques et les matériaux non métalliques.

Matériaux non métalliques

La majorité des boîtiers non métalliques sont fabriqués en plastique, généralement en ABS ou en polycarbonate, mais cette catégorie inclut également la fibre de verre.

Les matériaux non métalliques sont perméables aux ondes radiofréquences (RF) et constituent un bon choix pour les dispositifs de communication sans fil qui doivent envoyer et recevoir facilement des signaux. En revanche, cette fonctionnalité peut s'avérer préjudiciable si le dispositif doit être maintenu isolé des interférences électromagnétiques (EMI) et des perturbations radioélectriques (RFI).

ABS

L'acrylonitrile-butadiène-styrène, ou ABS, est un thermoplastique à faible coût, facile à travailler et à façonner. L'ABS est le plastique privilégié pour une utilisation en intérieur et, malgré son coût relativement faible, il offre une bonne résistance aux chocs et à la chaleur ainsi qu'une grande polyvalence. Bien que l'ABS à usage général (GPABS) soit le type le plus économique, l'ABS ignifuge (FRABS) est également disponible et offre un niveau de résistance à la flamme moyen à élevé (UL 94V-0).

Les boîtiers ABS sont souvent noirs, gris ou blancs, mais des variantes colorées comme le jaune, le rouge et le bleu sont également répandues. L'ABS est facile à usiner et à modifier. Malheureusement, il n'est pas idéal pour une utilisation en environnements exposés à de forts impacts, et il est difficile de rendre l'ABS transparent.

Figure 1 : Boîtiers en plastique ABS série 1551MINI de Hammond. Comme il n'est pas possible d'obtenir une transparence totale avec l'ABS, il est courant d'utiliser un ABS translucide ou « givré ». (Source de l'image : Hammond Manufacturing)

Figure 1 : Boîtiers en plastique ABS série 1551MINI de Hammond. Comme il n'est pas possible d'obtenir une transparence totale avec l'ABS, il est courant d'utiliser un ABS translucide ou « givré ». (Source de l'image : Hammond Manufacturing)

Polycarbonate

Le polycarbonate est la rock star du monde du plastique. Offrant une résistance supérieure aux chocs, une large plage de températures de fonctionnement et une résistance aux dommages causés par les UV, c'est le plastique choisi pour de nombreuses applications en extérieur, exposées à de forts impacts ou maritimes. Le polycarbonate stabilisé anti-UV résiste à la décoloration et à la fragilité causées par l'exposition au soleil, et il est naturellement transparent. C'est pour cette raison qu'il est souvent utilisé pour des produits tels que les verres de lunettes et les pare-brise de voitures de course, ainsi que pour les boîtiers de haute qualité. Le polycarbonate présente des indices de résistance à la flamme élevés. Par conséquent, le polycarbonate est donc une option moins économique que l'ABS, notamment au début d'un projet, mais sa longévité même en conditions difficiles peut permettre de réduire les coûts à long terme.

Figure 2 : Boîtiers en plastique polycarbonate transparent série 1591T de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 2 : Boîtiers en plastique polycarbonate transparent série 1591T de Hammond. (Source de l'image : Hammond Manufacturing)

Fibre de verre

Le polyester renforcé de fibres de verre, abrégé FRP ou GRP, est composé de plastique polyester renforcé de fibres de verre. Le FRP, comme le polycarbonate, convient à une utilisation en extérieur, avec une bonne résistance aux chocs et une large plage de températures de fonctionnement, plus étendue encore que celle du polycarbonate. Il peut cependant être sujet à une décoloration due à une exposition aux UV. En raison de sa composition, le FRP peut disperser des particules de verre lorsqu'il est coupé, et des EPI et des outils spécialisés sont nécessaires pour le modifier.

Le polycarbonate et le FRP offrent tous les deux une bonne résistance aux produits chimiques, et ils conviennent à une utilisation en environnements salins. Le FRP est résistant aux solvants et aux acides et bases dilués. Le polycarbonate résiste bien aux acides et à certains solvants et alcalis. Vérifiez toujours les risques spécifiques avant de choisir un matériau.

Figure 3 : Boîtier en polyester renforcé de fibres de verre, référence Hammond 1590ZGRP084. (Source de l'image : Hammond Manufacturing)

Figure 3 : Boîtier en polyester renforcé de fibres de verre, référence Hammond 1590ZGRP084. (Source de l'image : Hammond Manufacturing)

Matériaux métalliques

À l'inverse des matériaux non métalliques, les boîtiers en métal présentent de meilleures propriétés de blindage contre les RFI et les EMI. Le contact métal sur métal est essentiel pour un blindage complet ainsi que pour la mise à la terre, un processus nécessaire pour la sécurité lors de la manipulation de dispositifs électriques à l'intérieur du boîtier. Les métaux sont généralement acceptables pour une utilisation en extérieur et présentent une bonne résistance aux chocs.

Avec les métaux, il est important de surveiller la corrosion galvanique, également appelée corrosion entre métaux différents. Si deux métaux différents sont en contact l'un avec l'autre, celui qui est le plus « basique », c'est-à-dire qui perd le plus facilement ses électrons, commencera à se corroder à un rythme accéléré, provoquant des dommages structurels et esthétiques. Les utilisateurs doivent veiller à ne pas utiliser de vis zinguées ou de raccords en acier galvanisé avec un boîtier en acier inoxydable, par exemple.

Aluminium

L'aluminium est un métal non ferreux qui est solide bien qu'il s'agisse d'un matériau relativement léger. Outre la variété des formes qu'il peut prendre, comme la tôle d'aluminium, l'aluminium extrudé et l'aluminium moulé sous pression, il présente également des propriétés différentes selon l'alliage utilisé. Un alliage est composé d'un matériau de base (aluminium) et d'autres métaux ou éléments. Certains alliages sont plus résistants que d'autres, ou plus résistants à la traction, ou acceptent mieux certaines finitions, etc.

L'aluminium est facile à travailler et à façonner, et constitue le matériau métallique le moins coûteux pour les boîtiers.

Aluminium moulé sous pression

Les boîtiers en aluminium moulé sous pression sont produits en coulant du métal en fusion dans des matrices formées (également appelées cavités). Le moulage sous pression est idéal pour les boîtiers de taille petite à moyenne. Les produits plus grands auront donc tendance à utiliser de la tôle plutôt que du métal moulé. Le processus est rapide et produit un produit homogène. Les boîtiers moulés sous pression, ainsi que les boîtiers en plastique moulé par injection, présentent une caractéristique appelée angle de dégagement. Les parois du boîtier doivent être légèrement inclinées vers l'extérieur afin que le boîtier puisse être correctement retiré du moule. Par conséquent, les parois des boîtiers en aluminium moulé sous pression ont une inclinaison de quelques degrés.

Figure 4 : Boîtier en aluminium moulé sous pression à parois épaisses, référence Hammond 1590Z110. (Source de l'image : Hammond Manufacturing)

Figure 4 : Boîtier en aluminium moulé sous pression à parois épaisses, référence Hammond 1590Z110. (Source de l'image : Hammond Manufacturing)

Aluminium extrudé

L'extrusion implique également de l'aluminium en fusion et une matrice, mais plutôt que de remplir une cavité, l'aluminium extrudé est forcé à travers la matrice pour prendre une forme spécifique, créant de très longues pièces d'extrusion qui sont ensuite découpées à la bonne taille. Les boîtiers en aluminium extrudé sont généralement constitués d'un tube extrudé et d'embouts en métal ou en plastique. L'extrusion de grandes pièces pouvant être découpées est un atout intéressant pour un fabricant, qui peut conserver un stock de tubes et fournir une variété de longueurs de boîtiers à la demande.

Les boîtiers en aluminium extrudé de Hammond sont fournis avec une finition anodisée. L'anodisation est un processus qui augmente l'épaisseur de la couche d'oxyde d'un boîtier et rend la surface plus durable. L'anodisation peut être appliquée dans une variété de couleurs. Certains alliages d'aluminium supportent bien l'anodisation, et d'autres non. Alors que les boîtiers extrudés de Hammond peuvent être anodisés, les boîtiers en aluminium moulé sous pression ne le peuvent pas et sont plutôt recouverts d'un revêtement en poudre.

Figure 5 : Boîtier en aluminium extrudé avec anodisation bleue (assemblé). Référence Hammond 1455L1201BU. (Source de l'image : Hammond Manufacturing)

Figure 5 : Boîtier en aluminium extrudé avec anodisation bleue (assemblé). Référence Hammond 1455L1201BU. (Source de l'image : Hammond Manufacturing)

Figure 6 : Boîtier en aluminium extrudé de la Figure 5 avec finition anodisée bleue, démonté. (Source de l'image : Hammond Manufacturing)

Figure 6 : Boîtier en aluminium extrudé de la Figure 5 avec finition anodisée bleue, démonté. (Source de l'image : Hammond Manufacturing)

Tôle d'aluminium

Les tôles d'aluminium peuvent être découpées et pliées pour créer des boîtiers et des panneaux. Contrairement aux extrusions et aux matrices, qui sont limitées par les caractéristiques et les dimensions de l'outillage, la tôle pliée permet de fabriquer une myriade de conceptions de boîtiers. Les tôles d'aluminium, en particulier celles de faible épaisseur, ne supportent pas des poids élevés et il est probable que la tôle se courbe ou se déforme en cas de surcharge.

Figure 7 : Intérieur d'un châssis en aluminium plié série 1444 de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 7 : Intérieur d'un châssis en aluminium plié série 1444 de Hammond. (Source de l'image : Hammond Manufacturing)

Acier

L'acier est un matériau fiable et largement utilisé dans de nombreuses industries. L'acier est un alliage de fer (composé de fer combiné à du carbone). Les tôles d'acier sont utilisées pour construire des boîtiers et des panneaux, avec une variété de types d'acier parmi lesquels choisir en fonction de l'application. L'acier est plus lourd que l'aluminium, et l'acier inoxydable, en particulier, peut être plus coûteux.

Acier doux

Également appelé « acier à faible teneur en carbone », l'acier doux a une teneur en carbone inférieure à celle de l'acier standard et est plus facile à former et à souder. L'acier doux est économique et polyvalent, mais il s'oxyde sous l'effet des intempéries s'il n'est pas traité. C'est pourquoi les boîtiers en acier doux ont une finition avec un revêtement en poudre, contrairement aux boîtiers en acier inoxydable ou en aluminium qui peuvent être utilisés à l'état naturel ou avec moins de finition. L'acier doux naturel peut être utilisé pour les panneaux intérieurs, qui ne seront pas exposés aux éléments.

Figure 8 : Boîtier en acier doux avec revêtement en poudre gris clair, référence Hammond ST12126LG. (Source de l'image : Hammond Manufacturing)

Figure 8 : Boîtier en acier doux avec revêtement en poudre gris clair, référence Hammond ST12126LG. (Source de l'image : Hammond Manufacturing)

Acier galvanisé

L'acier galvanisé est obtenu en plongeant l'acier dans une couche de zinc. La surface de l'acier, riche en fer, est ainsi protégée contre la corrosion rapide. L'acier galvanisé est peu résistant aux produits chimiques hautement corrosifs et aux environnements marins. L'acier galvanisé est un matériau courant pour les panneaux intérieurs et les boîtiers commerciaux à usage général en intérieur. Lorsqu'il est recouvert d'une couche de poudre, il peut être utilisé à l'extérieur en conditions favorables.

Acier inoxydable

L'acier inoxydable est un alliage de fer qui contient du chrome, ce qui lui confère des propriétés de résistance à la corrosion. Différentes qualités d'acier inoxydable peuvent être créées par l'inclusion d'éléments supplémentaires. L'acier inoxydable résiste à la rouille et n'a pas besoin de recevoir une finition. Il est très résistant aux acides, aux alcalis et aux solvants, offre d'excellentes performances en extérieur et est facile à nettoyer, ce qui le rend idéal pour les environnements hygiéniques comme les applications médicales ou alimentaires où le boîtier est fréquemment nettoyé au jet.

Les deux nuances d'acier inoxydable les plus répandues sont les suivantes :

- 304 – Qualité d'acier inoxydable la plus courante.

- 316 – Qualité plus spécialisée qui offre tous les avantages de l'acier inoxydable décrits précédemment ainsi qu'une résistance supplémentaire à la corrosion, grâce à l'élément molybdène. L'acier inoxydable 316 est excellent dans les environnements marins.

Figure 9 : Boîtier autoportant en acier inoxydable, référence Hammond HN4FS726036SS. (Source de l'image : Hammond Manufacturing)

Figure 9 : Boîtier autoportant en acier inoxydable, référence Hammond HN4FS726036SS. (Source de l'image : Hammond Manufacturing)

Classification et matériaux

La classification d'un boîtier et son matériau vont de pair, car des systèmes de classification tels que NEMA, UL et IP évaluent un boîtier en fonction de ses performances dans diverses conditions.

NEMA – Le système de classification le plus courant pour les boîtiers industriels et électriques. Les types NEMA décrivent si le boîtier est destiné à une utilisation en intérieur ou en extérieur, s'il est résistant à la corrosion et comment il se comporte face à des dangers tels que l'eau et la saleté. Les types NEMA courants incluent les suivants :

- 12 et 13 – Utilisation en intérieur, avec une certaine protection contre la saleté et les gouttes d'eau

- 3R – Utilisation en intérieur ou en extérieur, avec protection contre la saleté et le temps humide (pluie, grésil, neige)

- 4 – Utilisation en intérieur ou en extérieur, bonne protection contre la saleté, le temps humide et les éclaboussures ou les jets d'eau

- 4X – Similaire au type 4 mais avec en plus une résistance à la corrosion

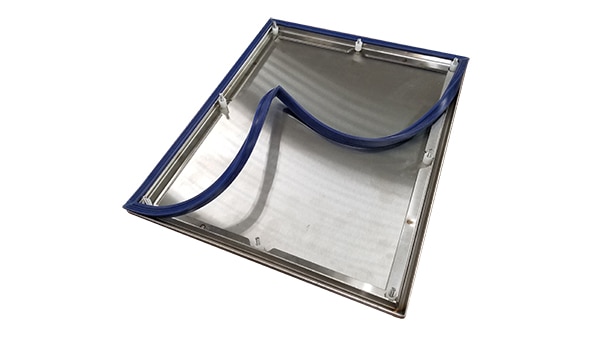

Figure 10 : Joint en silicone bleu hygiénique autour de la porte d'un boîtier en acier inoxydable série HYW de Hammond. (Source de l'image : Hammond Manufacturing)

Figure 10 : Joint en silicone bleu hygiénique autour de la porte d'un boîtier en acier inoxydable série HYW de Hammond. (Source de l'image : Hammond Manufacturing)

Protection contre les infiltrations (IP) – Les indices IP sont déterminés par la Commission électrotechnique internationale (CEI). IP est le terme le plus courant pour les boîtiers électroniques, mais il existe une correspondance entre les indices IP et NEMA. Le premier chiffre des indices IP désigne l'étanchéité à la poussière, tandis que le deuxième chiffre désigne l'étanchéité à l'eau. Les indices IP courants incluent les suivants :

- IP54 – Protection contre la poussière, protection contre les éclaboussures

- IP65 – Indice de protection minimum pour être considéré comme étanche à l'eau, indice de protection minimum recommandé pour une utilisation en extérieur, étanchéité à la poussière, protection contre les jets d'eau

- IP66 – Étanchéité à la poussière, protection contre les puissants jets d'eau

- IP67 – Étanchéité à la poussière, protection contre l'immersion temporaire dans l'eau

- IP68 – Étanchéité à la poussière, protection contre l'immersion continue dans l'eau

Homologation UL - Les produits homologués UL sont testés par des laboratoires indépendants. Les boîtiers doivent répondre aux normes listées sous UL 508A. Aucune infiltration d'eau ne doit se produire entre les tests ; sinon, le produit ne sera pas homologué UL. D'autres facteurs, tels que la cohérence des matériaux, les processus d'usine, la résistance aux UV et l'indice d'inflammabilité sont également pris en compte. L'homologation UL est un indicateur précieux de performances, de qualité et de sécurité.

Figure 11 : Étiquette UL collée à l'intérieur d'un boîtier en polycarbonate homologué UL, référence Hammond 1554C2GYCL. (Source de l'image : Hammond Manufacturing)

Figure 11 : Étiquette UL collée à l'intérieur d'un boîtier en polycarbonate homologué UL, référence Hammond 1554C2GYCL. (Source de l'image : Hammond Manufacturing)

Conclusion

La conception d'un assemblage électrique ou électronique peut impliquer de nombreuses considérations, mais nous espérons que cette vue d'ensemble des matériaux et caractéristiques des boîtiers contribuera à rationaliser la sélection des boîtiers.

Que l'application requiert un simple boîtier en plastique pour un commutateur portable ou une armoire robuste en acier inoxydable capable de résister à l'air salin sur un quai, les boîtiers sont incontestablement un composant crucial de tout assemblage.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.