Utilisez une conception de référence PLC complète pour accélérer le développement d'applications IIoT

Avec la contribution de Rédacteurs nord-américains de DigiKey

2019-02-07

Les applications de l'Internet industriel des objets (IIoT) promettent d'améliorer le rendement des systèmes industriels complexes. La nouvelle génération de contrôleurs logiques programmables (PLC) basés sur microcontrôleur est au service des applications IIoT et constitue un défi pour les développeurs quant à la prise en charge de la vaste plage d'interfaces industrielles requises dans ces systèmes, tout en faisant en sorte que les dispositifs soient assez compacts pour tenir dans les équipements industriels.

Ces défis représentent un véritable obstacle à l'objectif ultime de création d'applications IIoT plus sophistiquées. Toutefois, une approche modulaire consistant à personnaliser les ES PLC peut être la solution dont les développeurs ont besoin.

Cet article aborde les défis associés à une conception ES sophistiquée pour l'IIoT. Il présente ensuite une solution de système modulaire de Maxim Integrated, avant de montrer comment l'utiliser comme une solution prête à l'emploi ou comme une conception de référence pour une application IIoT moderne et personnalisée.

Le rôle évolutif des PLC dans l'IIoT

En leur qualité d'intermédiaires dans les systèmes d'automatisation industrielle, les PLC fournissent depuis des années les différentes interfaces requises pour connecter les capteurs, les actionneurs et les autres équipements aux systèmes hôtes. Pour servir les applications IIoT, les systèmes PLC doivent prendre en charge un plus grand nombre de dispositifs finaux et une capacité de traitement local supérieure, tout en restant assez petits pour tenir dans des pièces de machine ou s'adapter en toute discrétion aux cellules ou aux lignes de montage. Les détails de conception associés aux nombreuses interfaces requises dans les environnements industriels peuvent freiner les développeurs.

Dans de nombreux cas, il s'agit d'une utilisation inefficace du temps des développeurs qui pourraient plutôt se concentrer sur la création de solutions de pointe pour les usines intelligentes, la fabrication adaptative, la maintenance préventive et d'autres capacités émergentes qui reposent sur des méthodes liées à l'intelligence artificielle. L'utilisation d'une approche d'interface modulaire et flexible pour les capteurs et les actionneurs permet de réduire les délais de développement, mais cette solution d'interface doit tout de même être assez robuste pour résister aux environnements industriels difficiles.

Interfaces industrielles

Généralement, un environnement industriel requiert différents types d'interfaces pour les signaux analogiques et numériques entre les périphériques et les systèmes hôtes. Parmi ces interfaces figure la norme industrielle IO-Link, apparue comme une approche efficace pour connecter des dispositifs finaux compatibles, ainsi que des capteurs et des actionneurs existants.

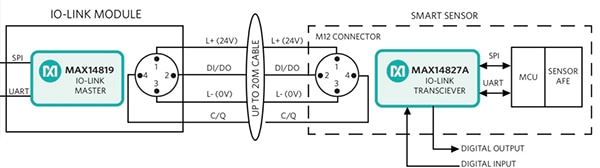

Dans une connexion standard IO-Link point à point, les développeurs utilisent un maître IO-Link dans un PLC pour connecter un émetteur-récepteur IO-Link via un câble non blindé économique à 3 ou 4 fils, terminé par des connecteurs M12 standard. Grâce à son interface électrique et à son protocole fonctionnel, IO-Link garantit des communications fiables, même dans les environnements industriels difficiles et électriquement bruyants. Les dispositifs maîtres IO-Link, comme le MAX14819 de Maxim Integrated, masquent l'implémentation complexe des protocoles et de l'interface électrique IO-Link. En ce qui concerne l'interface électrique, le MAX14819 intègre les circuits nécessaires à la génération de sources d'alimentation L- et L+ régulées, ainsi que les signaux de données C/Q requis dans la norme IO-Link. Quant aux protocoles de communication, le dispositif intègre des trames IO-Link, des UART et des FIFO, sur lesquels repose la méthode de messagerie IO-Link (voir l'article relatif à l'utilisation d'émetteurs-récepteurs IO-Link pour réduire la consommation, améliorer les performances et simplifier le développement).

Pour connecter un capteur ou un actionneur à un maître IO-Link dans un PLC, les développeurs peuvent rapidement trouver des dispositifs IO-Link compatibles ou créer les leurs facilement à l'aide de l'émetteur-récepteur MAX14827A de Maxim Integrated (Figure 1).

Figure 1 : Les développeurs peuvent rapidement implémenter des liaisons de communication point à point IO-Link en appairant l'émetteur-récepteur IO-Link MAX14827A de Maxim Integrated dans un capteur périphérique à un maître IO-Link MAX14819 de Maxim dans un PLC ou un autre système hôte. (Source de l'image : Maxim Integrated)

Même si IO-Link est bien établi dans les nouveaux environnements industriels, d'autres interfaces standard continuent à être utilisées dans les environnements existants comme dans les plus récents. Parmi ces interfaces, RS-485 reste l'une des normes d'interfaces série les plus utilisées. Conçue comme une alternative plus robuste aux précédentes interfaces série, comme RS-232 ou RS-422, RS-485 est une interface électrique standard utilisée pour les communications bidirectionnelles sur une paire torsadée de 24 AWG. Ses caractéristiques de performances de mode commun lui ont permis de se conformer aux exigences visant à offrir un fonctionnement fiable sur des longueurs de câbles étendues, même dans les environnements bruyants. L'interface offre une base à de nombreux réseaux industriels, servant par exemple de couche physique (PHY) aux bus Profibus et Fieldbus.

Comme avec IO-Link, les ingénieurs peuvent rapidement trouver des dispositifs intégrés conçus pour simplifier l'implémentation des communications RS-485. Conçu spécialement pour les applications industrielles, l'émetteur-récepteur RS-485 MAXM22511 de Maxim Integrated simplifie non seulement l'implémentation de cette interface, mais protège également son intégrité dans les environnements difficiles. À l'aide du dispositif, les développeurs peuvent implémenter une interface RS-485 à isolement galvanique sans composants supplémentaires. Pour cela, il leur suffit de connecter le côté câble du MAXM22511 à une paire torsadée et le côté UART du MAXM22511 à un microcontrôleur ou à un autre dispositif numérique (Figure 2). Intégrés au dispositif, des condensateurs haute tension isolent les canaux de données et un transformateur placé dans le régulateur CC/CC du dispositif offre une source d'alimentation isolée vers le côté câble via un régulateur à faible chute de tension (LDO) intégré.

Figure 2 : L'émetteur-récepteur MAXM22511 de Maxim Integrated simplifie l'implémentation des interfaces industrielles RS-485, tout en fournissant une protection d'isolement intégrée contre les événements électriques qui se produisent côté câble. (Source de l'image : Maxim Integrated)

En pratique, il est possible qu'un système d'automatisation industrielle nécessite la prise en charge d'interfaces allant au-delà d'IO-Link ou de RS-485. Côté entrée, ces systèmes ont généralement besoin de prendre en charge les dispositifs à entrée numérique conformes à la norme CEI 61131-2 et à ses trois types d'entrée : le Type 1 pour les anciens capteurs à 3 fils avec contacts à commutation mécanique, le Type 2 pour les précédents capteurs à 2 fils avec interfaces à semi-conducteurs et le Type 3 pour les capteurs basse consommation plus récents à 2 ou 3 fils.

Dans ce cas, les développeurs peuvent se tourner vers le MAX22192 de Maxim qui fournit huit canaux d'entrée conformes à CEI 61131-2, pouvant chacun être configuré sur les entrées de Type 1, 2 ou 3 en ajoutant simplement des résistances de réglage du courant.

Côté sortie, bon nombre de ces systèmes dépendent de circuits à commande numérique, capables de prendre en charge la commutation haute vitesse nécessaire au contrôle précis des actionneurs ou d'autres équipements. Dans ce cas, les ingénieurs peuvent utiliser un dispositif comme le MAX14912 de Maxim Integrated, qui fournit huit canaux pouvant être configurés en tant que circuits d'attaque ou commutateurs haut potentiel.

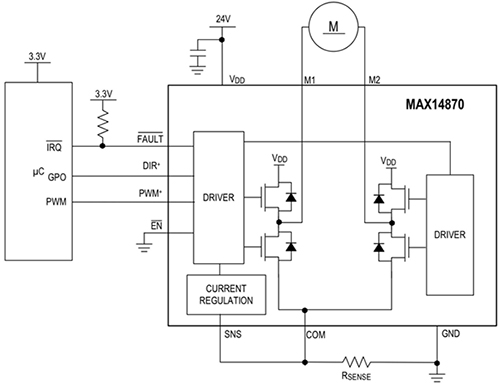

En cas d'exigences plus spécifiques en termes de sortie, comme la commande directe de moteurs CC, les développeurs peuvent choisir le MAX14870 de Maxim, qui fournit une solution de commande moteur entièrement intégrée, conçue pour réduire le nombre de pièces et simplifier la conception. En réponse à un signal PWM (modulation de largeur d'impulsion) et à un signal DIR (direction), les circuits d'attaque intégrés au dispositif entraînent directement les moteurs CC à balais et les relais à des tensions pouvant atteindre 36 V, et ce, avec très peu de composants supplémentaires (Figure 3). Les concepteurs peuvent associer les capacités de sortie du MAX14870 au récepteur codeur MAX14890E de Maxim afin d'implémenter des sous-systèmes de contrôle de mouvement de précision.

Figure 3 : Le MAX14870 de Maxim Integrated intègre des circuits d'attaque et des commutateurs qui permettent aux développeurs d'implémenter des sous-systèmes de commande moteur PWM avec peu de composants supplémentaires. (Source de l'image : Maxim Integrated)

Conception PLC nouvelle génération

La disponibilité d'un large choix de circuits intégrés spécialisés a réduit les défis de conception de bas niveau associés à l'implémentation des différentes interfaces requises pour les systèmes industriels. Malgré cela, le nombre élevé de dispositifs d'interface requis, chacun présentant ses propres exigences de conception, constitue encore un défi pour les ingénieurs qui doivent associer plusieurs dispositifs d'interface à un microcontrôleur, avec l'empreinte la plus petite possible. Le système PLC Go-IO MAXREFDES212 de Maxim Integrated élimine également cette difficulté pour les développeurs à la recherche d'une solution qui servira de base à leurs applications IIoT sophistiquées.

Le système PLC Go-IO MAXREFDES212 de Maxim Integrated est un système modulaire comprenant plusieurs petites cartes, chacune conçue pour répondre à une gamme d'exigences pour les PLC de nouvelle génération. Les concepteurs doivent brancher une carte processeur d'application (MAXREFDES211), une carte d'automatisation industrielle IO-Link (MAXREFDES200) et une carte de contrôle de mouvement (MAXREFDES201) sur une carte de base (MAXREFDES215) qui fournit un bloc de jonction ES et des connecteurs M12 distincts, compatibles IO-Link (Figure 4). (Notez que Maxim fournit les désignations MAXREFDESxxx indiquées pour les quatre cartes, mais ces cartes sont disponibles uniquement dans le cadre du système PLC Go-IO MAXREFDES212.) Branchées les unes aux autres, les cartes incluses dans le système Go-IO fournissent un PLC basé sur microcontrôleur mesurant moins de 19 cm² (3 po²), tout en offrant plus de 20 ES prenant en charge une gamme complète d'interfaces, y compris IO-Link, RS-485, entrée numérique compatible CEI 61131-2, sortie numérique et commande moteur. Les développeurs peuvent immédiatement utiliser le PLC Go-IO pour compléter les systèmes industriels existants ou s'en servir de conception de référence pour des PLC personnalisés.

Figure 4 : La conception modulaire PLC GO-IO de Maxim Integrated permet aux développeurs de configurer un PLC en branchant des cartes distinctes, notamment une carte processeur d'application basée sur un microcontrôleur ARM (MAXREFDES211), une carte d'automatisation industrielle (MAXREFDES200) et une carte de contrôle de mouvement (MAXREFDES201) sur une carte de base (MAXREFDES215). (Source de l'image : Maxim Integrated)

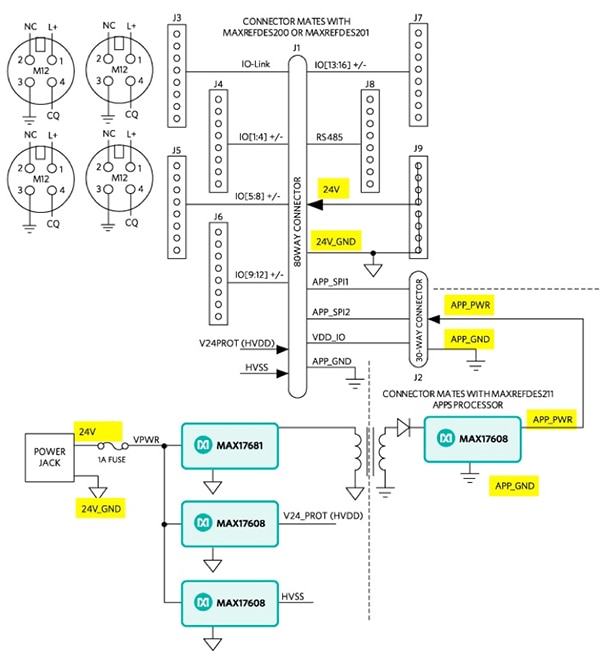

Outre son rôle de structure physique pour le PLC, la carte porteuse offre aux cartes d'extension une tension régulée fournie à partir d'un adaptateur mural standard de 24 V ou d'une source de courant élevé distincte fixée aux bornes à vis sur la carte porteuse. Dans ce cas, la conception de la carte combine un convertisseur CC/CC MAX17681 de Maxim, une inductance et un circuit intégré de protection du courant MAX17608 pour fournir une alimentation isolée aux autres cartes (Figure 5). Des dispositifs MAX17608 additionnels offrent une protection aux alimentations 24 V supplémentaires utilisées sur les cartes.

Figure 5 : La carte porteuse Go-IO de Maxim fournit les connecteurs et l'alimentation aux autres cartes incluses dans cette approche modulaire de conception PLC. (Source de l'image : Maxim Integrated)

Conçue pour être branchée sur la base de la carte porteuse, la carte processeur d'application inclut un microcontrôleur MAX32630 de Maxim et prend en charge des fonctionnalités pour le développement et l'exécution de code pour le PLC assemblé (Figure 6). Basé sur un processeur avec unité en virgule flottante (FPU) Arm® Cortex®-M4, le MAX32630 allie la basse consommation, la sécurité et les performances de processeur requises dans les PLC IIoT émergents. S'alimentant depuis la carte porteuse, la carte processeur d'application utilise un convertisseur CC/CC MAX17502 pour abaisser la source de 24 V à 3,3 V afin d'alimenter deux régulateurs linéaires MAX1806, fournissant ainsi les alimentations de 1,8 V et 1,2 V requises par le MAX32630.

Figure 6 : La carte processeur d'application Go-IO de Maxim héberge le microcontrôleur MAX32630 de Maxim qui orchestre le fonctionnement des cartes d'extension, en communiquant grâce à un bus SPI partagé via un connecteur à 80 voies utilisé pour l'interconnexion des différentes cartes présentes dans ce système modulaire. (Source de l'image : Maxim Integrated)

Associée aux connecteurs USB pour l'interfaçage avec un système de développement, la carte prend en charge les connexions 1-Wire, I2C, UART et SPI. En effet, la carte processeur d'application fournit plusieurs bus SPI à utiliser dans le système Go-IO modulaire. Deux bus SPI, APP_SP1 et APP_SP2, se connectent au connecteur à 80 voies pour être utilisés par les autres cartes enfichables. Comme décrit ci-dessous, APP_SP2 joue un rôle particulièrement important dans la protection du système.

Les deux bus SPI finaux sont inutilisés au moment de cette écriture : le bus SD_SPI est réservé à la connexion d'une carte SD et le bus WIFI_SPI est réservé au module Wi-Fi. Même si elles ne sont actuellement pas prises en charge, les spécifications matérielles de la conception incluent un module Wi-Fi ATWINC1510-MR210PB1952 de Microchip Technology, qui fournit un sous-système Wi-Fi complet avec notamment un amplificateur de puissance (PA), un amplificateur à faible bruit (LNA), un commutateur et une antenne ruban.

Même si la carte processeur d'application fonctionne uniquement au sein d'un domaine numérique contrôlé, les interfaces industrielles sont toujours sujettes à des hautes tensions soudaines causées par des décharges statiques ou des courts-circuits de câble. Quelle que soit la source, elles peuvent dégrader ou détruire les composants électriques numériques conçus pour fonctionner dans des rails de tension étroits. Comme mentionné plus haut, les dispositifs d'interface, comme le circuit intégré d'émetteur-récepteur RS-485 MAXM22511 de Maxim Integrated, présentent un isolement intégré conçu pour protéger leurs circuits numériques des effets indésirables du câble. Au niveau de la carte, toutefois, les ingénieurs doivent intégrer l'isolement à la conception globale. La conception de référence du système PLC Go-IO démontre une approche d'isolement niveau système.

Conçue pour protéger les connexions au bus APP_SPI2, la conception de référence / le kit MAXREFDES212 utilise une approche d'isolement commune pour les deux cartes d'extension restantes : la carte d'automatisation industrielle et la carte de contrôle de mouvement. Dans cette approche, les différents dispositifs d'isolement numérique protègent le bus SPI APP_SPI2 et les autres lignes de signaux acheminées sur le connecteur à 80 voies. Ce connecteur relie les dispositifs présents sur les cartes d'extension au microcontrôleur MAX32630 sur la carte processeur d'application.

Ici, la conception Go-IO tire parti de l'interface SPI isolée incluse dans le MAX22192 pour fournir un bus SPI côté carte protégé pour les autres dispositifs de carte d'extension, notamment un UART MAX3108 de Maxim, intégré à chaque carte d'extension. La conception Go-IO inclut également un circuit intégré MAX14483 de Maxim qui fournit six canaux isolés et optimisés pour les transactions SPI. Enfin, la conception utilise plusieurs isolateurs numériques à quatre canaux MAX14130 de Maxim, configurés pour protéger les connexions SPI supplémentaires et les lignes de signaux spécifiques.

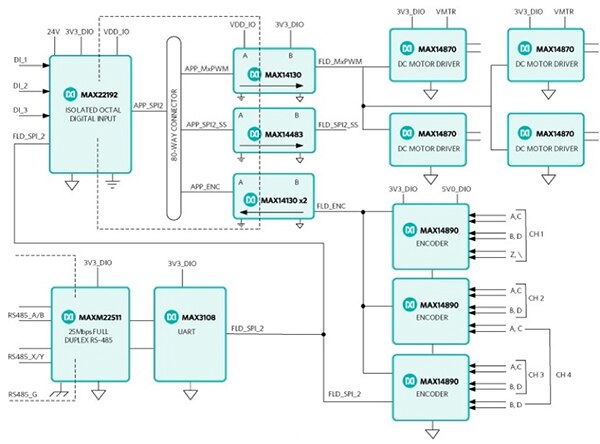

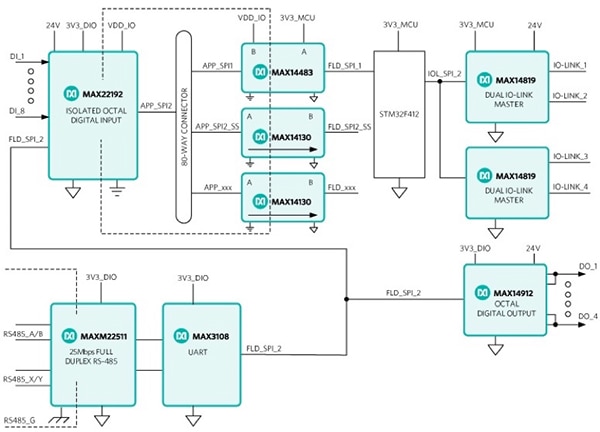

Même si les configurations des isolateurs numériques MAX14483 et MAX14130 sont légèrement différentes sur les deux cartes d'extension, elles partagent l'architecture générale décrite ci-dessus et que l'on retrouve dans la carte d'automatisation industrielle (Figure 7). Outre l'approche similaire d'isolement, les deux cartes ont accès aux entrées compatibles CEI 61131-2 fournies par le MAX22192 de Maxim, et à l'interface RS-485 protégée fournie avec le MAX3108 et le MAXM22511.

Figure 7 : La carte d'automatisation industrielle Go-IO de Maxim fournit des connexions isolées entre le microcontrôleur et les dispositifs d'interface spécialisés, offrant aux développeurs la prise en charge de plusieurs interfaces industrielles, notamment l'entrée numérique, la sortie numérique, RS-485 et IO-Link. (Source de l'image : Maxim Integrated)

La différence principale entre les deux cartes d'extension réside dans la configuration des dispositifs utilisés pour soutenir les interfaces d'automatisation industrielle prises en charge par une carte et les fonctionnalités de contrôle de mouvement prises en charge par l'autre. Dans la carte d'automatisation industrielle (MAXREFDES200), les lignes de signaux et les bus SPI protégés se connectent à des circuits d'attaque de sortie haute vitesse et à un sous-système IO-Link. Dans ce cas, la conception de carte fournit la commande de sortie numérique à l'aide du circuit/commutateur haute vitesse MAX14912 mentionné précédemment. En ce qui concerne le sous-système IO-Link, la conception de carte associe deux émetteurs-récepteurs maîtres IO-Link MAX14819 de Maxim à un microcontrôleur STM32F412 de STMicroelectronics qui exécute sa pile de protocoles IO-Link préchargée.

Pour la puissance régulée, chaque carte inclut deux convertisseurs CC/CC MAXM15462 de Maxim pour abaisser l'alimentation 24 V de la carte porteuse aux niveaux d'alimentation requis sur chaque carte : 3V3_DIO, 3V3_MCU et 5V0_DIO. De plus, le LDO intégré au MAX22192 convertit l'alimentation de 24 V en une alimentation VDD_IO 3,3 V, utilisée par le circuit intégré de l'isolateur numérique MAX14130 dans son domaine protégé.

Pour ce qui est de la carte de contrôle de mouvement (MAXREFDES201), la conception associe des dispositifs d'isolement numérique à un ensemble de variateurs moteur MAX14870 et à des codeurs MA14890 (Figure 8). Comme indiqué précédemment, la combinaison du MAX14870 et du MA14890 fournit aux développeurs les capacités clés requises pour implémenter des systèmes de contrôle de précision construits avec des moteurs, des relais et d'autres dispositifs.

Figure 8 : Intégrant un schéma de protection similaire à celui utilisé dans la carte d'automatisation industrielle, la carte de contrôle de mouvement Go-IO offre aux développeurs la sortie de circuit d'attaque et les entrées de codeur nécessaires à l'implémentation des fonctionnalités de contrôle avancées pour les moteurs, les relais et d'autres sous-systèmes industriels. (Source de l'image : Maxim Integrated)

Pour aider les ingénieurs à accélérer le développement logiciel du système PLC Go-IO, Maxim propose un pack logiciel contenant des pilotes et des routines de test basiques. Même si la structure sous-jacente est préchargée en tant que micrologiciel dans le microcontrôleur MAX32630 de Maxim, les développeurs peuvent étudier le logiciel d'exemple qui présente les modèles de conception de base pour l'interaction avec des dispositifs individuels via l'interface de programmation d'applications du système (Liste 1). En ciblant l'interface ES industrielle, la conception de référence matérielle du système PLC Go-IO et les logiciels associés fournissent une base essentielle à l'implémentation de systèmes d'automatisation industrielle avancés.

Copier

* ************************************************************************* */

int TEST_MAX22192_run_tests(void){

int error;

di_channel_t di_ch;

TEST_print_line(0, 0, 0);

TEST_print_header("MAX22192 Tests", 0);

TEST_print_header("HW", 0);

//Read input for channel 1

di_ch = DI1;

error = MAX22192_read_input(di_ch);

printf("Test- MAX22192_read_input(%d): %d", di_ch, error);

TEST_print_pass(error == 1, 1);

. . .

/* ************************************************************************* */

int TEST_MAX14912_run_tests(void){

int error;

int counter;

do_channel_t do_ch;

do_mode_t do_mode;

uint8_t do_value;

TEST_print_line(0, 0, 0);

TEST_print_header("MAX14912 Tests", 0);

TEST_print_header("HW", 0);

//Write mode for channel 1

do_ch = DO1;

do_mode = DO_MODE_HS;

error = MAX14912_write_mode(do_ch, do_mode);

printf("Test- MAX14912_write_mode(%d, %d): %d", do_ch, do_mode, error);

TEST_print_pass(error == 0, 0);

. . .

Liste 1 : La distribution du logiciel d'exemple de Maxim Integrated inclut du code test qui démontre les modèles de conception de base pour les opérations périphériques, notamment la lecture (MAX22192_read_input()) à partir de canaux individuels dans le circuit intégré d'entrée numérique MAX22192 de Maxim Integrated, et l'écriture (MAX14912_write_mode()) sur des canaux individuels dans le circuit intégré d'entrée numérique MAX14912 de Maxim Integrated. (Source du code : Maxim Integrated)

Conclusion

Les applications sophistiquées de fabrication dynamique, de maintenance préventive et d'autres méthodes d'intelligence artificielle avancées reposent sur des connexions fiables aux capteurs, aux actionneurs et aux autres équipements industriels. Le système modulaire PLC Go-IO de Maxim Integrated et la conception de référence fournissent une plateforme prête à l'emploi pour les environnements existants et une base extensible pour répondre aux nouvelles exigences. En s'appuyant sur la plateforme PLC Go-IO, les développeurs peuvent rapidement déployer une solution PLC compacte pour implémenter des systèmes de fabrication avancés.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.