Comment réduire les pertes, améliorer le rendement et étendre la plage de températures dans les applications haute puissance

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-09-08

Les concepteurs d'applications gourmandes en énergie ont besoin de convertisseurs de puissance plus petits, plus légers et plus efficaces, capables de fonctionner à des tensions et à des températures plus élevées. C'est particulièrement vrai dans les applications telles que les véhicules électriques (VE), où ces améliorations se traduisent par une charge plus rapide et une plus grande autonomie. Pour parvenir à ces objectifs, les concepteurs utilisent des convertisseurs de puissance basés sur des technologies à large bande interdite (WBG) telles que le carbure de silicium (SiC).

Par rapport au silicium (Si), ces dispositifs fonctionnent à des tensions plus élevées et sont plus légers, tout en affichant des capacités de gestion de l'énergie similaires. Ils fonctionnent également à des températures plus élevées, ce qui réduit les besoins en systèmes de refroidissement. Les dispositifs SiC peuvent fonctionner à une fréquence de commutation plus élevée, ce qui permet l'utilisation de composants passifs plus petits qui contribuent à réduire la taille et le poids des convertisseurs. Néanmoins, le SiC est en constante évolution, les efforts les plus récents ayant permis de réduire la résistance « à l'état passant », diminuant ainsi davantage les pertes de puissance.

Cet article traite brièvement des avantages du SiC par rapport au Si, dans le contexte des véhicules électriques. Il aborde ensuite l'évolution du SiC avant de présenter des MOSFET SiC de 4e génération de ROHM Semiconductor et d'illustrer la manière dont ils aident les concepteurs à réduire les pertes de puissance, les coûts et l'encombrement

Pourquoi utiliser le SiC ?

Les véhicules électriques ont besoin d'une capacité de batterie accrue pour disposer d'une plus grande autonomie. Parallèlement à cette tendance, la tension des batteries est portée à 800 volts afin de réduire le temps de charge. En conséquence, les concepteurs de véhicules électriques ont besoin de dispositifs capables de supporter ces tensions plus élevées, tout en réduisant les pertes électriques et le poids. Les MOSFET SiC de 4e génération de ROHM Semiconductor permettent de réduire les pertes grâce à une tolérance de tension plus élevée, à des pertes par conduction et de commutation plus faibles, et à des tailles plus petites.

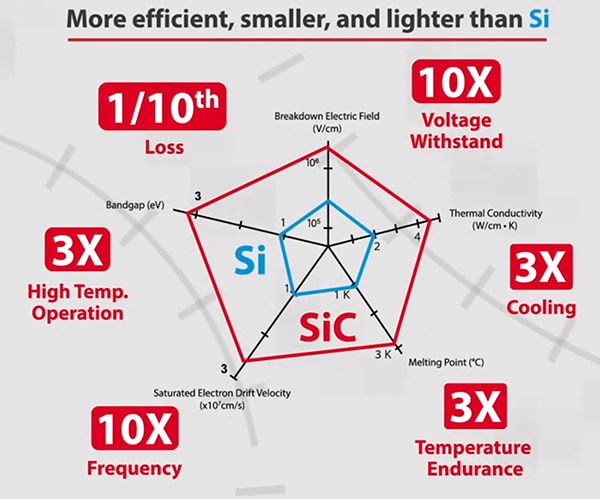

Le SiC, un semi-conducteur WBG, offre un rendement exceptionnel dans les applications de commutation de puissance haute tension par rapport à la technologie des MOSFET Si. Une comparaison des propriétés physiques du SiC et du Si montre la source de cette amélioration basée sur cinq propriétés physiques : champ électrique de claquage, bande interdite, conductivité thermique et point de fusion (Figure 1).

Figure 1 : Les avantages des MOSFET SiC par rapport aux MOSFET Si sont présentés sur la base de cinq propriétés physiques. (Source de l'image : ROHM Semiconductor)

Figure 1 : Les avantages des MOSFET SiC par rapport aux MOSFET Si sont présentés sur la base de cinq propriétés physiques. (Source de l'image : ROHM Semiconductor)

L'intensité du champ électrique de claquage du SiC est dix fois supérieure à celle du Si, ce qui permet de concevoir des dispositifs avec des tensions de claquage plus élevées tout en réduisant l'épaisseur du dispositif. La bande interdite plus large du SiC permet au dispositif de fonctionner à des températures beaucoup plus élevées. Une conductivité thermique plus élevée réduit les efforts nécessaires pour refroidir le dispositif, tandis qu'un point de fusion plus élevé élargit la plage de températures de fonctionnement. Enfin, la vitesse de dérive des électrons saturés plus élevée du SiC se traduit par des fréquences de commutation possibles plus importantes et des pertes de commutation plus faibles. Ces fréquences de commutation plus élevées nécessitent des filtres plus petits et d'autres composants passifs, ce qui permet de réduire encore la taille et le poids.

Développement des MOSFET

Les premiers MOSFET SiC utilisaient une structure planaire dans laquelle la grille et le canal du dispositif se trouvaient à la surface du semi-conducteur. Les dispositifs planaires sont limités en termes de densité de composants, car il existe une limite à la réduction de la taille des conceptions dans le but d'améliorer le rendement du dispositif. L'utilisation de MOSFET à simple et double tranchées offre la possibilité d'atteindre des densités de dispositif plus élevées (Figure 2).

Figure 2 : Les MOSFET à tranchées atteignent des densités de dispositif plus élevées grâce à une disposition verticale des éléments du dispositif. (Source de l'image : ROHM Semiconductor)

Figure 2 : Les MOSFET à tranchées atteignent des densités de dispositif plus élevées grâce à une disposition verticale des éléments du dispositif. (Source de l'image : ROHM Semiconductor)

À l'instar des autres MOSFET, la cellule d'un MOSFET à tranchées contient le drain, la grille et la source, mais elle est disposée verticalement. Le canal se forme verticalement, parallèlement à la tranchée de grille, par effet de champ. La direction du flux de courant est verticale, de la source au drain. Par rapport à un dispositif planaire, qui s'étend horizontalement et occupe une grande surface, cette structure est très compacte.

La structure à tranchée unique utilise une tranchée de grille simple. Le dispositif à double tranchée comporte à la fois une tranchée source et une tranchée de grille. ROHM Semiconductor a opté pour la structure à double tranchée pour ses MOSFET SiC de 3egénération. La conception de 4e génération a fait progresser la conception à double tranchée en diminuant la taille des cellules, en réduisant davantage la résistance à l'état passant et la capacité parasite, ce qui se traduit par des pertes de puissance beaucoup plus faibles et offre la possibilité d'utiliser des dispositifs SiC plus petits pour des conceptions de systèmes plus rentables.

Réduire la résistance à l'état passant d'un MOSFET peut néanmoins compromettre sa capacité à gérer les courts-circuits. Cependant, le MOSFET SiC de 4e génération atteint une résistance à l'état passant plus faible sans sacrifier le temps de résistance aux courts-circuits, ce qui confère à ces dispositifs un avantage significatif lorsqu'il s'agit d'atteindre à la fois un rendement élevé et une robustesse à l'épreuve des courts-circuits.

Comprendre les pertes

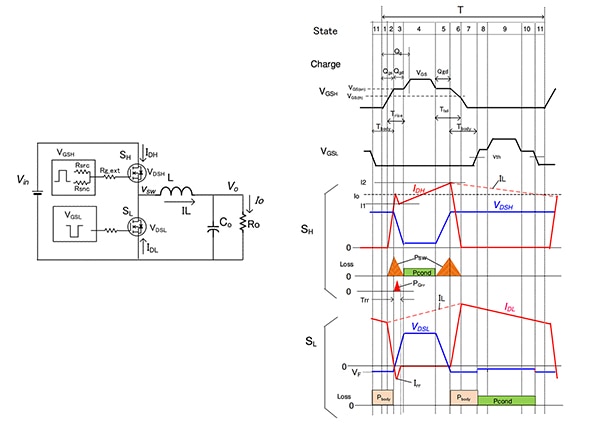

Les pertes dans un convertisseur à découpage proviennent de plusieurs sources ; celles associées aux dispositifs actifs comprennent les pertes par conduction, de commutation et de diode de substrat (Figure 3).

Figure 3 : Schéma d'un convertisseur CC/CC abaisseur, étiqueté pour montrer les formes d'onde de commutation et les formes d'onde de perte associées. (Source de l'image : ROHM Semiconductor)

Figure 3 : Schéma d'un convertisseur CC/CC abaisseur, étiqueté pour montrer les formes d'onde de commutation et les formes d'onde de perte associées. (Source de l'image : ROHM Semiconductor)

Le convertisseur abaisseur utilise une conception totem-pôle avec un commutateur MOSFET haut potentiel (SH) et un autre bas potentiel (SL). Ces commutateurs sont déphasés de sorte qu'un seul est conducteur à la fois. Les formes d'onde d'attaque de grille (VGSH et VGSL) montrent les paliers d'amplitude dus aux intervalles de charge associés pour les capacités parasites du dispositif. Les formes d'onde de la tension drain-source (VDSH, VDSL) et du courant de drain (IDH, IDL) sont représentées pour les deux dispositifs. Lorsque le dispositif est allumé, VDS est faible. Lorsque le dispositif est éteint, VDS est élevé. Tant que SH est activé, le courant de drain augmente de manière linéaire tout en chargeant le champ magnétique de l'inductance. Pendant ce temps, le courant traversant la résistance du canal développe une tension aux bornes du canal, ce qui entraîne des pertes par conduction (PCOND) qui sont proportionnelles au carré du courant et de la résistance à l'état passant du canal. Pendant les intervalles où le dispositif change d'état, la tension et le courant sont tous deux non nuls et la puissance est dissipée dans le dispositif proportionnellement à la tension, au courant, au temps de transition de commutation et à la fréquence de commutation. Il s'agit des pertes de commutation.

Une situation similaire se produit lorsque SL est activé. Dans ce cas, le courant diminue linéairement car l'énergie stockée dans l'inductance fournit le courant de drain dans le dispositif inférieur. Là encore, la résistance du canal dissipe de l'énergie sous forme de pertes par conduction. Notez que la valeur VDSL dans le dispositif inférieur est proche de zéro avant que le courant ne devienne non nul ; il n'y a donc pas de pertes par commutation associées à cette partie du cycle.

La perte de récupération (PQrr) est provoquée par la récupération de la diode de substrat des dispositifs ; par souci de simplicité, elle est affichée uniquement pour le dispositif haut potentiel.

Pbody correspond à la conduction de la diode de substrat des dispositifs. Cette perte est générée par le courant conduit à travers la diode de substrat du dispositif bas potentiel.

La perte de puissance totale correspond à la somme de toutes ces composantes pour les deux transistors.

Amélioration des performances des MOSFET SiC de 4e génération

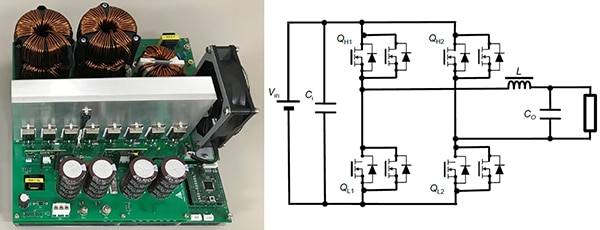

Une comparaison des performances des IGBT Si et des MOSFET SiC de 3e et 4e générations a été réalisée à l'aide d'un onduleur en pont complet de 5 kilowatts (kW) (Figure 4). Dans ce circuit en pont complet, les dispositifs de commutation sont connectés en parallèle pour une tenue en courant plus élevée. Le pont complet utilise un total de huit dispositifs. Ces huit dispositifs sont illustrés une fois montés sur le dissipateur thermique dans l'image de gauche. Le rendement du circuit a été évalué à l'aide de l'IGBT d'origine et des MOSFET de 3e et 4e générations. L'onduleur fonctionne à une fréquence de commutation de 40 kilohertz (kHz) avec les MOSFET SiC et à 20 kHz avec l'IGBT.

Figure 4 : Onduleur sans ventilateur de 5 kW avec son schéma. Conçu à l'origine avec des IGBT au silicium fonctionnant à 20 kHz, ce circuit a été utilisé à la fois avec des MOSFET SiC de 3e et de 4e générations à 40 kHz. Les performances des trois types de semi-conducteurs ont été comparées. (Source de l'image : ROHM Semiconductor)

Figure 4 : Onduleur sans ventilateur de 5 kW avec son schéma. Conçu à l'origine avec des IGBT au silicium fonctionnant à 20 kHz, ce circuit a été utilisé à la fois avec des MOSFET SiC de 3e et de 4e générations à 40 kHz. Les performances des trois types de semi-conducteurs ont été comparées. (Source de l'image : ROHM Semiconductor)

Le dispositif de 3e génération était un dispositif SCT3030AL de 650 volts de ROHM Semiconductor, avec une résistance de canal (RDS(ON)) de 30 milliohms (mΩ). Le MOSFET de 4e génération était un dispositif SCT4026DEC11 de ROHM Semiconductor. La tension nominale du dispositif de 4e génération a été portée à 750 volts. Sa résistance à l'état passant RDS(ON) est de 26 mΩ, soit une réduction de 13 % qui diminue légèrement les pertes par conduction.

Une comparaison des pertes des deux MOSFET SiC avec celles de l'IGBT d'origine montre une amélioration du rendement (Figure 5).

Figure 5 : Les MOSFET SiC de 4e génération ont considérablement réduit les pertes par rapport à l'IGBT Si d'origine et au dispositif de 3e génération. (Source de l'image : ROHM Semiconductor)

Figure 5 : Les MOSFET SiC de 4e génération ont considérablement réduit les pertes par rapport à l'IGBT Si d'origine et au dispositif de 3e génération. (Source de l'image : ROHM Semiconductor)

Le dispositif de 4e génération a réduit les pertes par conduction (en bleu) de 10,7 à 9,82 watts par rapport au dispositif de 3e génération. Une réduction plus significative a été obtenue pour les pertes de commutation (en orange), qui sont passées de 16,6 à 8,22 watts.

Parmi les autres avantages apportés par les dispositifs de 4e génération, citons l'amélioration des capacités d'attaque de grille. Les MOSFET SiC de 4e génération prennent en charge un entraînement avec 15 volts ; les dispositifs de 3e génération nécessitent 18 volts. Cela signifie que les circuits conçus avec des dispositifs Si peuvent utiliser des MOSFET de 4e génération comme remplaçants directs. De plus, la tension de commande recommandée lors de la phase d'arrêt est de 0 volt pour les MOSFET SiC de 4e génération. Avant les produits de 4e génération, la tension grille-source nécessitait une polarisation négative lors de la mise hors tension pour empêcher l'auto-mise sous tension. Cependant, dans les dispositifs de 4e génération, la tension de seuil (Vth) est conçue pour être élevée afin de supprimer l'auto-mise sous tension, éliminant ainsi le besoin d'appliquer une polarisation négative.

Solutions de 4e génération

Les solutions de MOSFET SiC de 4e génération de ROHM Semiconductor se répartissent en deux groupes en fonction du boîtier du dispositif. Le SCT4026DEC11, dont il a déjà été question, est un MOSFET SiC de 750 volts, 56 ampères (A) (+25°C)/29 A (+100°C), 26 mΩ dans un boîtier TO-247N à trois sorties. Le dispositif SCT4013DRC15 de 750 volts, 105 A (+25°C)/74 A (+100°C), 13 mΩ en boîtier TO-247-4L à quatre sorties constitue un exemple de boîtier alternatif à quatre sorties.

Le boîtier à quatre sorties ajoute une broche supplémentaire qui améliore la vitesse de commutation du MOSFET. Le boîtier à trois broches TO-247N conventionnel n'isole pas l'attaque de grille de l'inductance des conducteurs source parasite en raison du courant de drain élevé. La tension de grille est appliquée entre les broches de la grille et de la source. La tension de grille effective au niveau de la puce est réduite en raison de la chute de tension dans l'inductance parasite (VL) au niveau de la borne source, entraînant une réduction de la vitesse de commutation (Figure 6).

Figure 6 : La quatrième broche du boîtier TO-247-4L isole l'attaque de grille des broches de la source d'alimentation à l'aide d'une broche de connexion supplémentaire dans une connexion Kelvin. (Source de l'image : ROHM Semiconductor)

Figure 6 : La quatrième broche du boîtier TO-247-4L isole l'attaque de grille des broches de la source d'alimentation à l'aide d'une broche de connexion supplémentaire dans une connexion Kelvin. (Source de l'image : ROHM Semiconductor)

Le boîtier TO-247-4L à quatre broches sépare les broches de la source d'alimentation et de l'attaque de grille connectant l'attaque de grille directement à la source en interne. Cela permet de minimiser les effets de l'inductance parasite de la broche source. La connexion directe de l'attaque de grille à la connexion de la source interne permet de maximiser la vitesse de commutation des MOSFET SiC, réduisant ainsi la perte totale de commutation (activation et désactivation) de 35 % par rapport aux boîtiers TO-247N à trois broches conventionnels.

La deuxième spécification qui différencie les MOSFET SiC de 4e génération concerne la tension nominale. Les dispositifs sont disponibles avec des tensions nominales de 750 volts ou 1200 volts. Les deux dispositifs mentionnés jusqu'à présent présentent une tension nominale de 750 volts. Pour les applications à tension plus élevée, on trouve le SCT4062KEC11, un MOSFET SiC à canal N de 1200 volts, 62 mΩ, 26 A (+25°C)/18 A (+100 °C) dans un boîtier TO-247N à trois sorties, ainsi que le SCT4036KRC15, un MOSFET à canal N de 1200 volts, 36 mΩ, 43 A (+25°C)/30 A (+100°C) dans un boîtier TO-247-4L à quatre sorties. Au total, dix MOSFET SiC de 4e génération sont actuellement disponibles, avec des courants nominaux allant de 26 A à 105 A à +25°C. Leur résistance à l'état passant RDS(ON) varie de 13 à 62 mΩ.

Applications pour véhicules électriques

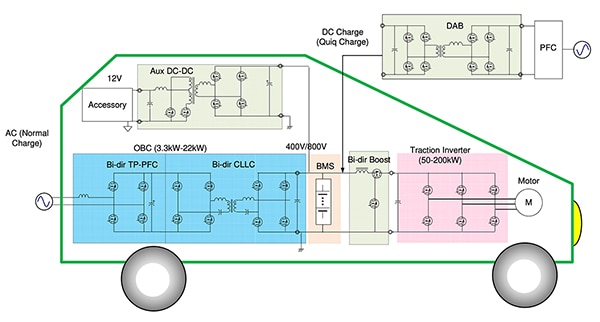

Les spécifications des MOSFET SiC de 4e génération conviennent parfaitement aux applications de véhicules électriques. Les véhicules électriques à batterie (BEV) avec des tensions de 400 ou 800 volts en sont un exemple (Figure 7).

Figure 7 : Applications typiques de MOSFET SiC de 4e génération dans un véhicule électrique à batterie et accessoires externes associés. (Source de l'image : ROHM Semiconductor)

Figure 7 : Applications typiques de MOSFET SiC de 4e génération dans un véhicule électrique à batterie et accessoires externes associés. (Source de l'image : ROHM Semiconductor)

La Figure 7 montre le schéma fonctionnel d'un véhicule électrique à batterie avec une tension de batterie de 400 ou 800 volts, acceptant à la fois une charge bidirectionnelle et rapide. Le chargeur embarqué (OBC) comprend des circuits de correction du facteur de puissance (PFC) totem-pôle et un convertisseur auto-oscillant CLLC (condensateur, inductance, inductance, condensateur) bidirectionnel en pont complet. Le chargeur CC externe « Quiq » permet de charger directement la batterie. La batterie alimente l'onduleur de traction, qui convertit le courant continu en courant alternatif triphasé pour entraîner le moteur. Tous ces circuits utilisent des MOSFET dans diverses configurations de circuits afin de gérer les niveaux de puissance requis. Les MOSFET SiC de 4e génération sont importants car ils réduisent la taille physique des circuits et augmentent la tension nominale tout en réduisant les pertes et les coûts.

Conclusion

Pour les concepteurs d'applications haute tension et haute puissance, notamment les véhicules électriques, les data centers et les stations de base, les MOSFET SiC de 4e génération sont des dispositifs de commutation de puissance essentiels. Comme indiqué, ils utilisent une structure unique pour améliorer considérablement le rendement de la conversion de puissance en réduisant les pertes, tout en diminuant l'encombrement et les coûts.

Lecture recommandée :

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.