Comment appliquer correctement les dispositifs de puissance appropriés pour répondre aux exigences des alimentations industrielles

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-01-16

La conversion de puissance CA/CC (également appelée conversion de puissance « hors ligne ») pour les applications industrielles est très différente de celle utilisée dans les conceptions destinées au grand public et aux marchés de masse. En général, dans les applications industrielles, les tensions, les courants et les niveaux de puissance sont beaucoup plus élevés, et il existe des exigences supplémentaires en matière de robustesse électrique et thermique. De plus, des réglementations strictes sont en vigueur pour les modes actif et veille, et le fonctionnement continu doit être surveillé en ce qui concerne les boucles de rétroaction et la détection des défauts.

Le secret d'une conception efficace dans ces circonstances réside dans le circuit de commande du convertisseur de puissance ou le dispositif au cœur du convertisseur, et dans les dispositifs d'alimentation à découpage et leurs composants de prise en charge. Ces dispositifs sont utilisés pour implémenter la topologie d'alimentation choisie et pour fournir une sortie CC régulée à la tension et au courant désirés. Le convertisseur peut inclure un dispositif de puissance intégral (comme un MOSFET) ou agir en tant que contrôleur et circuit d'attaque pour un dispositif de puissance discret externe, notamment des dispositifs de puissance au carbure de silicium (SiC). Alors que certains convertisseurs fournissent un rail CC fixe à un système complet, d'autres jouent le rôle moins visible mais tout aussi vital de circuit d'attaque de grille qui nécessite des attributs de marche/arrêt spéciaux.

Cet article décrit plusieurs topologies de convertisseur de puissance qui conviennent aux applications de puissance industrielles, et les facteurs que les concepteurs doivent prendre en compte avant de choisir une topologie et ses composants associés. Il présente également des exemples de composants de ROHM Semiconductor et la manière de les appliquer efficacement.

Choix de la topologie du convertisseur de puissance

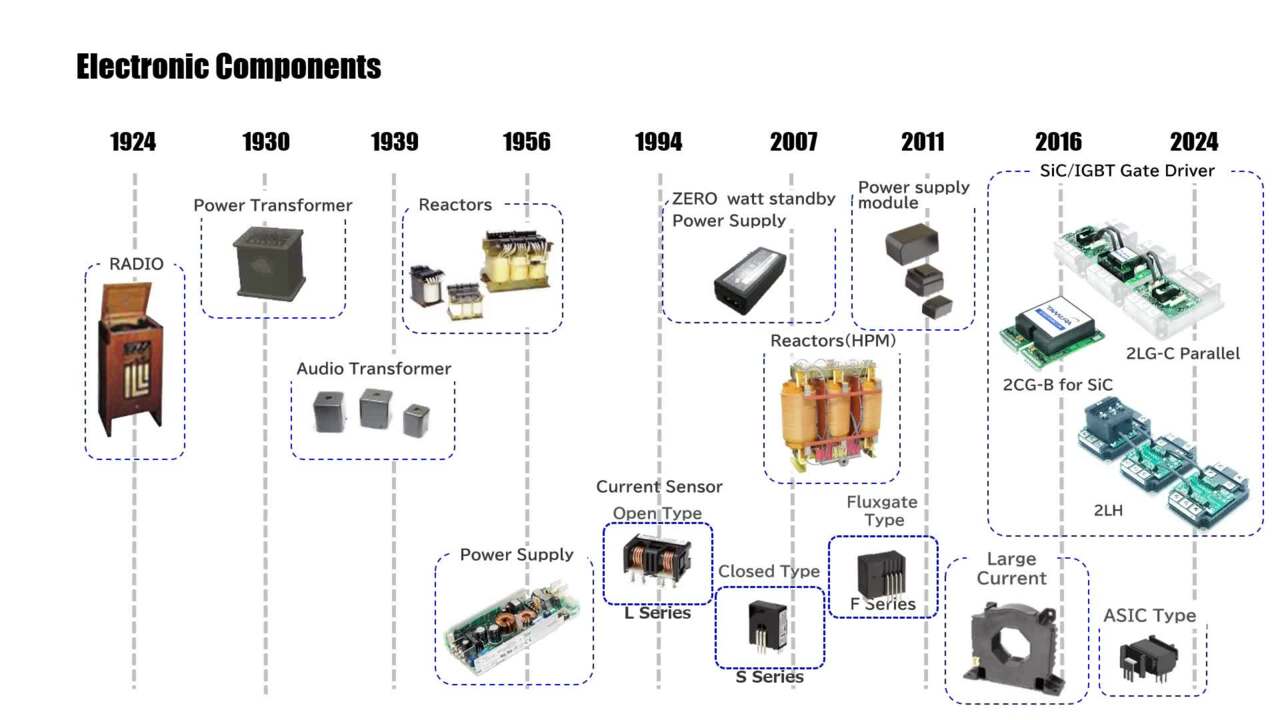

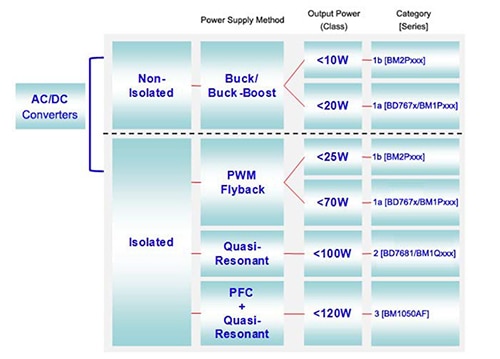

Les concepteurs doivent trouver un équilibre entre les nombreuses options, les compromis et les priorités du projet lors de la sélection des convertisseurs de puissance et du développement d'une alimentation qui répond aux exigences des applications industrielles. Bien qu'il existe de nombreuses façons de procéder, l'approche la plus courante consiste à commencer par la puissance (en watts) que l'alimentation doit fournir, ainsi que tous les besoins en matière d'isolement d'entrée/de sortie (Figure 1 et Figure 2). Ces deux facteurs permettent de déterminer les choix possibles en matière de topologie de convertisseur de puissance.

Figure 1 : Les concepteurs de convertisseurs de puissance disposent d'un large éventail de topologies, qui correspondent généralement à la plage de sortie de puissance requise. (Source de l'image : ROHM Semiconductor)

Figure 1 : Les concepteurs de convertisseurs de puissance disposent d'un large éventail de topologies, qui correspondent généralement à la plage de sortie de puissance requise. (Source de l'image : ROHM Semiconductor)

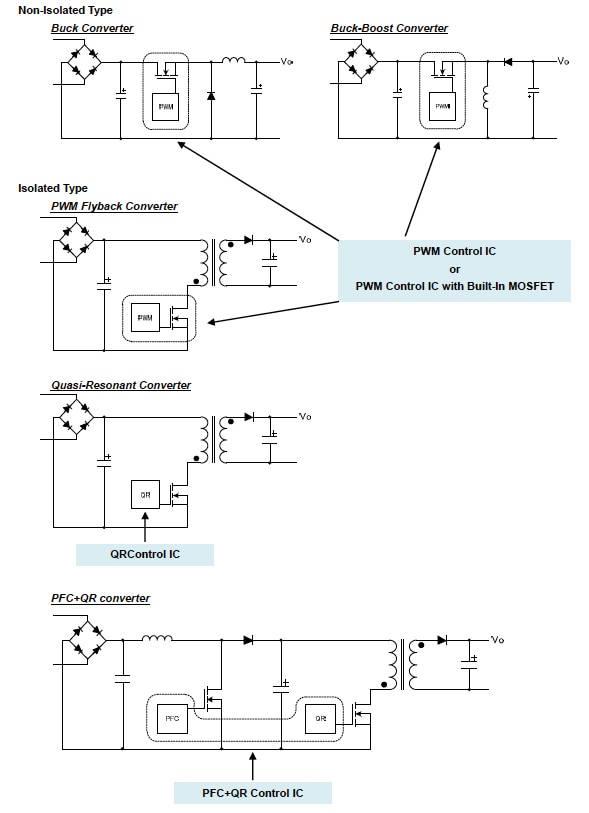

Figure 2 : Chaque topologie de convertisseur peut être décrite par un schéma de circuit simple qui illustre le cœur de l'architecture, avec les topologies regroupées selon qu'elles sont isolées (en bas) ou non isolées (en haut). (Source de l'image : ROHM Semiconductor)

Figure 2 : Chaque topologie de convertisseur peut être décrite par un schéma de circuit simple qui illustre le cœur de l'architecture, avec les topologies regroupées selon qu'elles sont isolées (en bas) ou non isolées (en haut). (Source de l'image : ROHM Semiconductor)

Notez que ce sont toutes des topologies d'alimentation à découpage (SMPS) et qu'il n'y a aucune alimentation en mode linéaire. Les alimentations linéaires ne sont utilisées que dans les applications de niche où leur bruit de sortie extrêmement faible est absolument nécessaire et où leur rendement relativement faible de 20 % à 40 % est tolérable et acceptable. Toutefois, ce bruit associé à une faible puissance est rarement requis dans les installations industrielles.

Évidemment, dans la réalité, il est toujours plus ardu de déterminer quelle approche est la bonne, car de nombreux facteurs peuvent influencer la décision. C'est le cas notamment des facteurs suivants :

- Performances de base : incluent la régulation d'entrée et de sortie, et les réponses transitoires

- Robustesse : certaines approches sont plus tolérantes et résistantes aux contraintes thermiques et électriques dans certains cas

- Mode de fonctionnement : l'alimentation peut être continue, pulsée ou hautement intermittente

- Exigences de puissance supérieures aux valeurs nominales de l'alimentation

- Coût de la solution

- Nécessité d'un isolement

- Rendement : un seul petit mot aux implications multiples

L'isolement de la ligne CA est inhérent à presque tous les convertisseurs de puissance industriels via le transformateur utilisé pour l'élévation/l'abaissement de la tension, la sécurité de l'utilisateur et les performances du système. Cependant, même avec un transformateur côté primaire, certains convertisseurs ont également besoin d'un isolement entrée/sortie interne (parfois appelé « sortie flottante ») pour leur propre fonctionnement, pour la séparation électrique entre plusieurs rails ou pour l'amorçage des rails haute tension. Cet isolement entrée/sortie peut être implémenté à l'aide d'un photocoupleur ou d'un transformateur supplémentaire.

Les exigences de rendement expliquent de nombreux choix de conception

Toutes les discussions axées sur les convertisseurs de puissance industriels doivent prendre en compte le rendement comme une priorité absolue. Contrairement aux dispositifs alimentés par batterie pour lesquels le rendement est souvent associé à la durée de fonctionnement, dans le cas des convertisseurs CA/CC, il est déterminé par d'autres objectifs :

- Les coûts de fonctionnement : de nombreuses applications industrielles nécessitent des centaines voire des milliers de watts, ce qui est particulièrement critique, car beaucoup de ces applications fonctionnent 24 h sur 24, 7 jours sur 7.

- La dissipation de la chaleur excessive : les températures ambiantes dans de nombreuses installations peuvent être élevées en raison d'une circulation limitée de l'air ou de l'absence de refroidissement actif. Cette chaleur exerce une contrainte sur les composants, et entraîne une réduction de la durée de fonctionnement avant défaillance, des temps d'inactivité pour effectuer le remplacement et des coûts. L'inefficacité des convertisseurs de puissance accentue la charge thermique ambiante déjà élevée.

- Les problèmes de réglementation : il existe de nombreuses normes et obligations qui fixent des minimums de rendement en fonction de l'application, du niveau de puissance et de la région. Ces normes définissent également des minimums de facteurs de puissance autorisés et peuvent donc imposer l'ajout d'une correction du facteur de puissance (PFC) dans le convertisseur de puissance et l'alimentation.

De simples calculs permettent de démontrer pourquoi un rendement même légèrement amélioré est essentiel et important. Prenons l'exemple d'un convertisseur de puissance dont le rendement passe de 65 % à 70 %, soit une amélioration en apparence modeste de 5 %. Examinons maintenant la situation sous un autre angle : l'inefficacité est tombée de 35 % à 30 %. Bien que cela représente également une amélioration de 5 %, il s'agit d'une diminution de l'inefficacité de 5/35, soit environ 14 %. Par conséquent, l'augmentation du rendement de 65 % à 70 % entraîne aussi une diminution de l'inefficacité (et donc du coût et de la charge thermique, voire même du besoin de refroidissement supplémentaire) de 14 %. Cette amélioration significative se reflète directement dans les exigences de conception thermique et les coûts de fonctionnement.

Atteindre un meilleur rendement

Il n'existe pas de solution miracle qui permet d'avoir une conception de convertisseur CA/CC plus efficace, surtout lorsque les concepteurs essaient de grappiller quelques points de pourcentage d'amélioration supplémentaires. Au contraire, l'évolution résulte d'une combinaison de plusieurs stratégies à petite et à grande échelle :

- Le choix d'une topologie de base appropriée pour le convertisseur et la détermination de la fréquence de commutation qui convient le mieux à cette approche et au niveau de puissance. Cette fréquence se situe typiquement entre 100 kilohertz (kHz) et 1 mégahertz (MHz).

- L'optimisation du circuit : l'inefficacité a de nombreuses origines dans toutes les conceptions de base. Les concepteurs d'alimentation ont trouvé des moyens de les réduire partiellement ou en grande partie. Même si chacun de ces moyens ne représente qu'une petite amélioration, ils s'additionnent pour donner lieu à une amélioration plus nette.

- L'utilisation de composants actifs et passifs qui sont intrinsèquement favorables à un meilleur rendement. Pour les dispositifs de puissance (MOSFET) et certaines diodes, cela signifie le passage à des composants basés sur la technologie de fabrication au carbure de silicium (SiC).

La technologie SiC est désormais le candidat le plus viable pour les éléments de blocage et de commutation à faibles pertes nouvelle génération, en raison de sa faible résistance à l'état passant et de ses caractéristiques supérieures à haute température. Elle offre de nombreux avantages par rapport au silicium seul en raison de ses tensions de claquage plus élevées et d'autres caractéristiques, notamment :

- Une tension de claquage critique de champ électrique beaucoup plus élevée. Le fonctionnement à une tension nominale donnée est donc possible avec une couche bien plus fine, ce qui réduit grandement la résistance à l'état passant.

- Une conductivité thermique supérieure, qui résulte en une densité de courant plus élevée dans une section transversale.

- Une bande interdite plus large, ce qui se traduit par un courant de fuite plus faible à des températures élevées. C'est la raison pour laquelle les FET et les diodes SiC sont souvent appelés « dispositifs à large bande interdite » (WBG).

À titre de comparaison approximative de l'ordre de grandeur, les dispositifs MOSFET basés SiC peuvent bloquer des tensions jusqu'à dix fois supérieures à celles des dispositifs au silicium et peuvent commuter environ dix fois plus rapidement avec une résistance à l'état passant de moitié ou moins à 25°C. Dans le même temps, leur capacité à fonctionner à une température bien plus élevée de 200°C (contre 125°C pour le Si) facilite la conception et la gestion thermiques.

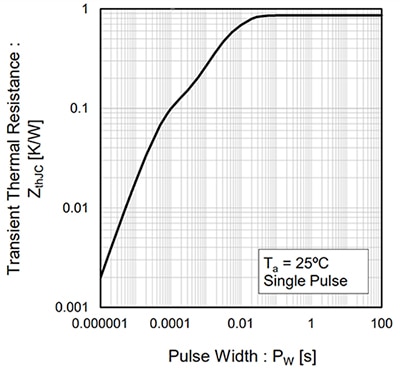

Le SCT3105KRC14 de ROHM Semiconductor, un MOSFET de puissance SiC à canal N de 1200 V, 24 ampères (A) avec une résistance RDS(on) typique de 105 milliohms (mΩ), est un bon exemple de la capacité de tenue en puissance réelle d'un dispositif de commutation SiC. Ce dispositif présente une caractéristique de résistance thermique favorable qui lui permet d'atteindre rapidement sa valeur maximum en fonction de la largeur d'impulsion appliquée (Figure 3).

Figure 3 : Le MOSFET de puissance SiC à canal N de 1200 V et 24 A SCT3105KRC14 de ROHM présente des caractéristiques thermiques qui lui permettent d'atteindre rapidement un point d'équilibre, même avec une commande pulsée. (Source de l'image : ROHM Semiconductor)

Figure 3 : Le MOSFET de puissance SiC à canal N de 1200 V et 24 A SCT3105KRC14 de ROHM présente des caractéristiques thermiques qui lui permettent d'atteindre rapidement un point d'équilibre, même avec une commande pulsée. (Source de l'image : ROHM Semiconductor)

Conceptions de puissance discrètes et intégrées

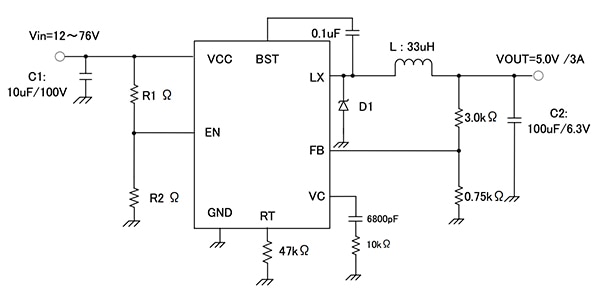

À des niveaux de puissances inférieurs, il est possible de choisir un circuit intégré qui combine le régulateur du convertisseur avec le dispositif de commutation de puissance associé. L'avantage de cette option est l'optimisation du trajet de l'interconnexion entre le régulateur et le dispositif de puissance. Les parasites inévitables sont caractérisés dans les spécifications fournies par la fiche technique. Par ailleurs, le recours à des composants externes est réduit, comme le montre le BD9G341AEFJ-E2 de ROHM, un régulateur à découpage abaisseur avec MOSFET de puissance de 150 mΩ intégré (Figure 4).

Figure 4 : Le régulateur à découpage abaisseur BD9G341AEFJ-E2 de ROHM intègre le MOSFET avec le contrôleur, ce qui permet de réduire la quantité et la complexité des circuits externes requis tout en offrant une caractérisation presque complète de la solution. (Source de l'image : ROHM Semiconductor)

Figure 4 : Le régulateur à découpage abaisseur BD9G341AEFJ-E2 de ROHM intègre le MOSFET avec le contrôleur, ce qui permet de réduire la quantité et la complexité des circuits externes requis tout en offrant une caractérisation presque complète de la solution. (Source de l'image : ROHM Semiconductor)

Ce dispositif HTSOP-J8 miniature mesure 4,9 mm × 6,0 mm × 1,0 mm et convient parfaitement aux applications industrielles de puissance distribuée. Il accepte une entrée de 12 V à 76 V et fournit jusqu'à 3 A de courant de sortie. Son architecture en mode courant offre une réponse transitoire rapide et une configuration de compensation de phase simple, tout en prenant en charge une fréquence de commutation ajustable par l'utilisateur de 50 kHz à 750 kHz.

À mesure que les niveaux de puissance (et donc la tension et le courant) augmentent, le boîtier des dispositifs de puissance est de plus en plus important, et l'utilisation de dispositifs individuels séparés devient plus difficile. Dans de telles conditions, un module préconditionné avec au moins deux dispositifs de puissance est une option intéressante. Par exemple, le BSM300D12P2E001 de ROHM est un module en demi-pont avec deux MOSFET à double diffusion (DMOSFET) SiC et diodes Schottky SiC pouvant prendre en charge 1200 V et 300 A (Figure 5).

Figure 5 : Le module BSM300D12P2E001 de ROHM intègre deux DMOSFET SiC et diodes Schottky SiC connectés, ce qui simplifie l'adaptation des MOSFET dans une configuration en demi-pont courante et la caractérisation des performances qui en résultent. (Source de l'image : ROHM Semiconductor)

Figure 5 : Le module BSM300D12P2E001 de ROHM intègre deux DMOSFET SiC et diodes Schottky SiC connectés, ce qui simplifie l'adaptation des MOSFET dans une configuration en demi-pont courante et la caractérisation des performances qui en résultent. (Source de l'image : ROHM Semiconductor)

Le fait d'inclure les MOSFET et leurs diodes dans un seul module permet d'optimiser les performances de l'assemblage global, qui ressemble à une longue brique fine et mesure environ 152 mm de long × 62 mm de large × 17 mm de haut (Figure 6). Le module inclut également un capteur de température indépendant (thermistance CTN) pour permettre la surveillance de sa situation thermique, tandis que sa construction favorise une meilleure gestion thermique. Il s'agit là d'une préoccupation majeure avec cette combinaison tension/courant. En effet, il facilite l'installation physique des composants sur une carte à circuit ou un dissipateur thermique tout en fournissant une intégrité mécanique et en garantissant des connexions solides des fils d'alimentation robustes.

Figure 6 : Le boîtier du module en demi-pont BSM300D12P2E001 de ROHM simplifie les connexions, le montage physique et les considérations thermiques. (Source de l'image : ROHM Semiconductor)

Figure 6 : Le boîtier du module en demi-pont BSM300D12P2E001 de ROHM simplifie les connexions, le montage physique et les considérations thermiques. (Source de l'image : ROHM Semiconductor)

L'importance des circuits d'attaque pour un fonctionnement efficace du convertisseur

Qu'ils soient au silicium ou au carbure de silicium, les MOSFET doivent être activés et désactivés en tenant soigneusement compte de nombreuses informations relatives aux tensions d'attaque de grille, aux courants, aux vitesses de balayage, aux transitoires, aux dépassements, à la capacité d'entrée et à l'inductance, mais également de nombreux autres facteurs statiques et dynamiques. Un circuit d'attaque de grille sert d'interface entre le signal de bas niveau relativement simple qui provient de la sortie du processeur de commande et l'entrée de grille du dispositif de commutation. Il s'agit d'un type de convertisseur de puissance spécial doté d'une sortie qui répond aux exigences du dispositif de puissance en tant que charge.

Lorsqu'une paire de dispositifs de commutation est utilisée dans une configuration courante, comme demi-pont ou pont complet, le bloc du circuit d'attaque doit également veiller à ce que les dispositifs haut potentiel et bas potentiel ne soient jamais activés simultanément, même pendant quelques secondes, car cela provoquerait un court-circuit entre le rail d'alimentation et la masse. De plus, dans certaines applications de dispositif de puissance, l'un des trajets du dispositif de puissance ou les deux doivent être isolés galvaniquement de la masse du système tout en offrant des performances adaptées à chacun.

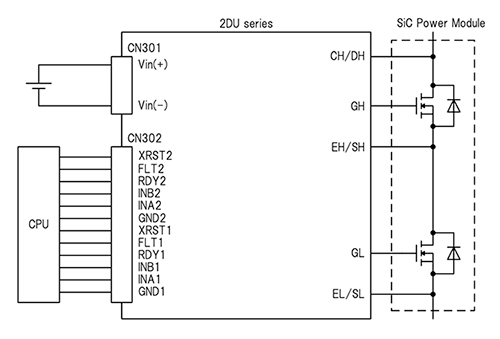

Pour répondre à ces exigences, certains fournisseurs de dispositifs de puissance proposent un circuit d'attaque spécialement conçu pour l'un ou plusieurs de leurs dispositifs de commutation. Par exemple, les caractéristiques et les fonctionnalités du circuit d'attaque de grille en demi-pont 2DU180506MR02 de Tamura/ROHM complètent le module en demi-pont de ROHM précédemment mentionné. Ce dispositif simplifie le défi consistant à fournir la commande spécifiée à ce module, tout en ajoutant différents modes de protection (Figure 7).

Figure 7 : Le circuit d'attaque de grille 2DU180506MR02 de Tamura/ROHM est spécialement conçu pour fonctionner comme une interface complète entre un processeur de commande et le module en demi-pont BSM300D12P2E001 de ROHM. (Source de l'image : Tamura)

Figure 7 : Le circuit d'attaque de grille 2DU180506MR02 de Tamura/ROHM est spécialement conçu pour fonctionner comme une interface complète entre un processeur de commande et le module en demi-pont BSM300D12P2E001 de ROHM. (Source de l'image : Tamura)

Ce circuit d'attaque de grille est fourni sous forme de petit module mesurant 24 mm de haut qui est monté sur une carte à circuit mesurant 65 mm × 100 mm. La carte fournit des connecteurs pour l'alimentation CC, l'interface de processeur et la commande du module d'alimentation. Le circuit d'attaque de grille fournit également des fonctionnalités de surveillance essentielles requises par presque tous les dispositifs de puissance, et plus particulièrement ceux qui sont destinés à des applications industrielles de puissance supérieure. Ces fonctionnalités incluent une protection contre les surcharges, une protection contre la surchauffe (interface avec la thermistance, qui fait partie du module de puissance), un verrouillage en cas de sous-tension et un indicateur de défaut d'attaque de grille.

D'autres circuits d'attaque de grille en demi-pont ont un usage plus général. Le BM60212FV de ROHM est un circuit d'attaque de grille haut potentiel et bas potentiel de 1200 V pour les IGBT et les MOSFET à canal N (Figure 8). Il utilise un transformateur sans noyau assurant l'isolement magnétique pour implémenter le décalage du niveau requis pour le haut potentiel. Toutefois, il est officiellement classifié comme circuit d'attaque de grille non isolé, car ses autres fonctions internes ne sont pas isolées.

Figure 8 : Le circuit d'attaque de grille haut potentiel et bas potentiel BM60212FV de ROHM utilise un isolement magnétique dans les circuits de décalage de niveau du trajet de commande haut potentiel. Le trajet bas potentiel n'est pas isolé. (Source de l'image : ROHM Semiconductor)

Figure 8 : Le circuit d'attaque de grille haut potentiel et bas potentiel BM60212FV de ROHM utilise un isolement magnétique dans les circuits de décalage de niveau du trajet de commande haut potentiel. Le trajet bas potentiel n'est pas isolé. (Source de l'image : ROHM Semiconductor)

Ce minuscule composant, logé dans un boîtier SSOP-20W de 6,5 mm × 8,1 mm × 2,0 mm, est compatible avec des signaux de commande de 3 V et 5 V. Il inclut, entre autres, un verrouillage en cas de sous-tension. Notez que ce circuit intégré est certifié AEC-Q100, ce qui signifie qu'il répond aux normes de fiabilité du secteur automobile. Bien qu'une qualification automobile ne soit pas considérée comme « industrielle », certains concepteurs préfèrent spécifier des composants qualifiés AEC-Q100 dans leur nomenclature, comme un moyen d'améliorer la fiabilité de leurs produits dans des conditions industrielles difficiles. Ces conditions incluent des pointes d'énergie électrique et des interférences électromagnétiques/perturbations radioélectriques (EMI/RFI), des contraintes thermiques de températures extrêmes et des défaillances mécaniques qui sont causées par des vibrations et des cycles thermiques.

Mesurer le courant

Dans de nombreuses conceptions de convertisseur de puissance, il est nécessaire de connaître la quantité de courant circulant de la sortie vers la charge, mais cette information est souvent cruciale dans les applications industrielles. Dans certains cas, la valeur de ce courant est requise pour fournir une rétroaction au convertisseur pour les performances en boucle fermée. Dans les environnements industriels, il faut également surveiller la charge et certaines situations, comme un moteur qui a calé ou qui est en panne. L'un des moyens de mesurer en continu ce courant en temps réel consiste à détecter la tension au niveau d'une résistance montée en série avec la charge. Elle est souvent appelée « résistance shunt », même si cette appellation est inappropriée dans ce contexte.

En théorie, cette méthode de mesure du courant est une application directe de la loi d'Ohm. En pratique, comme dans une installation de convertisseur industriel à fort courant, elle s'accompagne de nombreux défis. Tout d'abord, les concepteurs doivent déterminer une valeur de résistance appropriée. Il y a alors un compromis à faire : une résistance de valeur plus élevée fournit une chute IR supérieure et donc une meilleure résolution et une plus grande immunité au bruit, mais elle dissipe également plus de puissance, réduit la tension du rail vers la charge et peut nuire à la stabilité de la boucle contrôleur/charge.

En général, il est bon de commencer en choisissant une valeur de résistance de sorte que la chute de tension au niveau de la résistance soit d'environ 100 millivolts (mV) au courant maximal. En faisant le calcul, on trouve des valeurs de résistance de détection dans la plage des milliohms, ce qui contraste fortement avec les valeurs en kilo-ohms et plus élevées qui sont des valeurs courantes dans d'autres fonctions du circuit.

Une fois la valeur de la résistance déterminée, les concepteurs doivent sélectionner un composant physique spécifique. En raison de l'ordre de grandeur des valeurs de courant, cette résistance doit avoir une puissance nominale relativement élevée par rapport à la plupart des autres résistances. En outre, elle doit être très précise à température ambiante et faire appel à des matériaux et des techniques de fabrication qui garantissent un faible coefficient de température de résistance (TCR). Avec un coefficient TCR faible, sa valeur ne changera pas de façon notable malgré l'augmentation de la température ambiante ou l'augmentation de la température à cause d'un auto-échauffement.

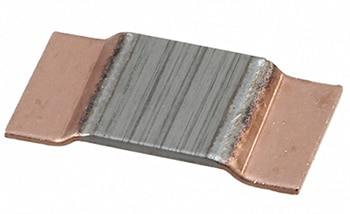

La résistance shunt PSR400ITQFF0L50 de ROHM est un bon exemple qui montre la complexité de ce composant passif qui n'est pas aussi simple qu'il n'y paraît. Il s'agit d'un dispositif à élément métallique de 4 W (watts) et 500 micro-ohms (µΩ) (oui, un demi-milliohm) à ±1 % (Figure 9).

Figure 9 : Une résistance de détection de courant comme la PSR400ITQFF0L50 de ROHM est un composant passif sophistiqué, spécialement conçu avec des techniques et des matériaux spécialisés. Elle présente des valeurs nominales dans la plage des milliohms et un très faible coefficient TCR. (Source de l'image : ROHM Semiconductor)

Figure 9 : Une résistance de détection de courant comme la PSR400ITQFF0L50 de ROHM est un composant passif sophistiqué, spécialement conçu avec des techniques et des matériaux spécialisés. Elle présente des valeurs nominales dans la plage des milliohms et un très faible coefficient TCR. (Source de l'image : ROHM Semiconductor)

La résistance PSR400ITQFF0L50 ressemble à un simple morceau de métal plié, mais les apparences peuvent être trompeuses. Ce composant de 5,2 mm × 10 mm est fabriqué à partir d'un mélange minutieux de cuivre et d'hydrures métalliques pour obtenir un coefficient TCR de ±175 parties par million par degré Celsius (ppm/°C). D'autres résistances de détection de courant de la gamme présentent un coefficient TCR plus élevé ou plus faible. À titre de comparaison, une résistance courante bon marché standard a un coefficient TCR d'environ ±2000 à ±4000 ppm/°C, ou dix à vingt fois plus élevé que ces résistances shunt métalliques haute puissance à valeur ohmique ultrafaible.

Lorsque vous utilisez des résistances shunt à des valeurs de courant élevées, leur montage physique et leur dissipation thermique sont des points majeurs à prendre en compte, tout comme leurs raccordements électriques. Avec une résistance dans la plage des milliohms, les points de connexion kelvin à quatre fils requis doivent avoir une résistance extrêmement faible. Ils doivent également être physiquement situés de manière à produire des lectures valides non corrompues par ces résistances de connexion.

Conclusion

En raison des contraintes de l'environnement d'application, les concepteurs d'alimentations et de convertisseurs industriels sont confrontés à un ensemble de défis uniques pour répondre aux exigences de performances, de coûts, d'espace et de fiabilité. Les hauts niveaux de puissance exigent une attention particulière quant au rendement, à la dissipation thermique et au boîtier. Il faut également tenir compte des problèmes de détection du courant et de circuit d'attaque de grille.

En prenant bien en compte les exigences de l'application, les éléments de base d'une alimentation industrielle indiqués ici (notamment les dispositifs discrets, les composants de puissance intégrés et modulaires) peuvent facilement relever les défis des convertisseurs et des alimentations de classe industrielle.

Références

- ROHM, "AC/DC Converter IC Guidelines"

- ROHM, "AC/DC Converter IC Support Page"

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.