Déployer la maintenance prédictive pour tirer le meilleur parti des installations de l'Industrie 4.0

Avec la contribution de Rédacteurs nord-américains de DigiKey

2025-08-14

La maintenance prédictive (PdM), qui exploite l'analyse des données et l'apprentissage automatique (ML), est cruciale dans l'Industrie 4.0 car elle permet une gestion proactive des équipements, une optimisation du rendement, une planification de la maintenance et une minimisation des temps d'arrêt pour soutenir une durabilité accrue. La collecte précise et ponctuelle des données est essentielle au déploiement réussi de la maintenance prédictive.

Les données doivent également être complètes. Les alimentations peuvent surveiller la tension continue (VCC), le courant continu (ICC), le courant de crête (IPEAK), le temps de fonctionnement et le temps de remplacement. Des moniteurs d'état des moteurs sont nécessaires pour les vibrations, la température, le courant et la résistance d'isolement (défaut à la terre).

Des moniteurs de conditions thermiques sont nécessaires pour une variété de dispositifs tels que les panneaux de commande haute tension, les transformateurs de puissance, les équipements hydrauliques, les moteurs et les roulements, les boîtes de vitesses, et plus. Tous ces moteurs, moniteurs thermiques et alimentations ont besoin d'une connectivité Ethernet/IP ou Modbus TCP afin d'envoyer les données pour l'analyse en temps réel.

Cet article commence par une brève présentation de la maintenance prédictive, de ses nombreux avantages et de la manière dont elle peut s'intégrer dans les architectures de systèmes de l'Industrie 4.0. Il s'intéresse ensuite aux nombreux dispositifs et logiciels PdM proposés par Omron. Il conclut en examinant comment utiliser l'intelligence artificielle (IA) pour optimiser les performances PdM.

La maintenance prédictive est l'une des trois approches de maintenance des équipements et des installations. En termes d'équilibre entre coûts environnementaux et commerciaux, elle se situe entre la maintenance réactive et la maintenance préventive (Figure 1). Le choix entre les trois approches dépend de l'importance relative accordée aux coûts environnementaux et commerciaux.

Figure 1 : La maintenance prédictive se situe entre les approches de maintenance réactive et de maintenance préventive, et offre un équilibre entre les considérations commerciales et environnementales. (Source de l'image : Omron)

Figure 1 : La maintenance prédictive se situe entre les approches de maintenance réactive et de maintenance préventive, et offre un équilibre entre les considérations commerciales et environnementales. (Source de l'image : Omron)

La maintenance réactive attend que les défaillances surviennent, puis les traite, augmentant ainsi les coûts environnementaux et commerciaux. La maintenance préventive privilégie des coûts environnementaux minimaux en ayant recours à des inspections manuelles régulières pour identifier les défaillances imminentes, mais elle peut entraîner des temps d'arrêt excessifs des équipements et des dépenses commerciales élevées. Elle est considérée comme une autre forme de maintenance réactive où le facteur déterminant est un calendrier prédéterminé et quelque peu arbitraire, et non une défaillance pure et simple de l'équipement.

La disponibilité de capteurs avancés et l'émergence d'outils d'intelligence artificielle et d'apprentissage automatique ont permis le développement de la maintenance prédictive qui déploie la technologie pour équilibrer les coûts environnementaux et commerciaux.

Évolutivité et flexibilité

La maintenance prédictive n'est pas une option « universelle ». Évolutive et flexible, elle peut être déployée pour un seul équipement critique de l'entreprise, pour plusieurs équipements ou pour l'ensemble d'une installation à l'aide d'une surveillance centralisée. Cela permet aux organisations de commencer à petite échelle et d'étendre le déploiement de la maintenance prédictive au fil du temps, minimisant ainsi les perturbations lors de la mise à niveau des installations existantes.

Les solutions évolutives s'appuient sur une variété de composants compatibles tels que des capteurs, des unités de surveillance et des contrôleurs qui peuvent être ajoutés selon les besoins. L'utilisation de protocoles de communication industriels comme Ethernet/IP et Modbus TCP simplifie l'intégration avec les systèmes existants et prend en charge des fonctions améliorées telles que la surveillance à distance de plusieurs dispositifs simultanément.

Des solutions logicielles évolutives sont disponibles pour analyser les données et gérer les dispositifs à partir d'un poste de contrôle centralisé ou de divers emplacements dans l'usine.

Ces solutions peuvent être intégrées aux équipements existants sans révisions majeures, améliorant ainsi la flexibilité. Elles peuvent être optimisées pour la plupart des secteurs, notamment l'agroalimentaire, l'automobile, la fabrication de dispositifs médicaux, les semi-conducteurs et l'électronique, la défense et l'aérospatiale, la logistique et l'entreposage, et plus encore.

Cette flexibilité est soutenue par une large gamme de dispositifs PdM, y compris des solutions de surveillance de l'alimentation électrique, de l'état des moteurs (courant, vibrations, température, résistance d'isolement) et des conditions thermiques. De plus, des blocs fonctionnels (FB) logiciels standard sont disponibles pour l'acquisition de données, les communications, le traitement et l'analyse des données, le paramétrage des alarmes et l'envoi de notifications, l'enregistrement de données et la création de rapports, ainsi que pour la mise en œuvre d'analyses PdM personnalisées basées sur l'intelligence artificielle et l'apprentissage automatique.

Les moniteurs d'état remplacent les simples capteurs

Un élément différenciateur clé entre la maintenance prédictive et les autres approches est l'utilisation de moniteurs d'état au lieu de simples capteurs pour suivre les performances des équipements et permettre une maintenance proactive. Comme les capteurs, les moniteurs d'état sont placés à proximité de l'équipement qu'ils surveillent.

Cependant, alors que les capteurs peuvent être déployés avec des protocoles relativement simples comme IO-Link, les moniteurs d'état requièrent une connectivité plus sophistiquée comme EtherNet/IP ou Modbus TCP. Les moniteurs d'état peuvent effectuer le traitement local des données et incluent souvent des affichages d'état qui ne sont généralement pas associés aux capteurs.

Les moniteurs d'état peuvent être reliés, via un ou plusieurs concentrateurs de communication, à des dispositifs de plus haut niveau, tels que des interfaces homme-machine (IHM) capables de fournir un emplacement centralisé pour la visualisation des données, ou à des automates programmables (PLC) ou des systèmes de surveillance centralisés dotés d'outils d'analyse de données plus complets, notamment l'IA et l'apprentissage automatique (Figure 2).

Figure 2 : La suite de solutions PdM d'Omron peut être déployée individuellement pour surveiller les actifs critiques, en commençant à petite échelle, puis en s'étendant progressivement pour couvrir l'ensemble des sites de fabrication ou de logistique pour des solutions complètes. (Source de l'image : Omron)

Figure 2 : La suite de solutions PdM d'Omron peut être déployée individuellement pour surveiller les actifs critiques, en commençant à petite échelle, puis en s'étendant progressivement pour couvrir l'ensemble des sites de fabrication ou de logistique pour des solutions complètes. (Source de l'image : Omron)

Aller plus loin

Omron propose une sélection de dispositifs et de logiciels PdM. Par exemple, les alimentations intelligentes connectées Ethernet S8VK-X mesurent de nombreux aspects de performances, y compris Vout et Iout pour surveiller la consommation d'énergie, et IPEAK pour identifier les conditions de surcharges potentielles.

Ces alimentations mesurent les heures de fonctionnement réelles. Elles estiment également la durée de vie restante des condensateurs électrolytiques à l'aide de l'équation d'Arrhenius, selon laquelle la durée de vie d'un condensateur est approximativement réduite de moitié pour chaque augmentation de 10°C de la température, combinée aux températures de fonctionnement réelles, et affiche les résultats en années ou en pourcentage de la durée de vie restante.

Les alimentations S8VK-X sont disponibles avec des puissances nominales de 30 W à 480 W et des tensions de sortie de 5 VCC, 12 VCC et 24 VCC. Elles sont également proposées avec un écran intégré comme le modèle S8VK-X48024A-EIP répertorié à 24 VCC et 480 W, ou sans écran intégré comme le modèle S8VK-X03005-EIP répertorié à 5 VCC et 30 W.

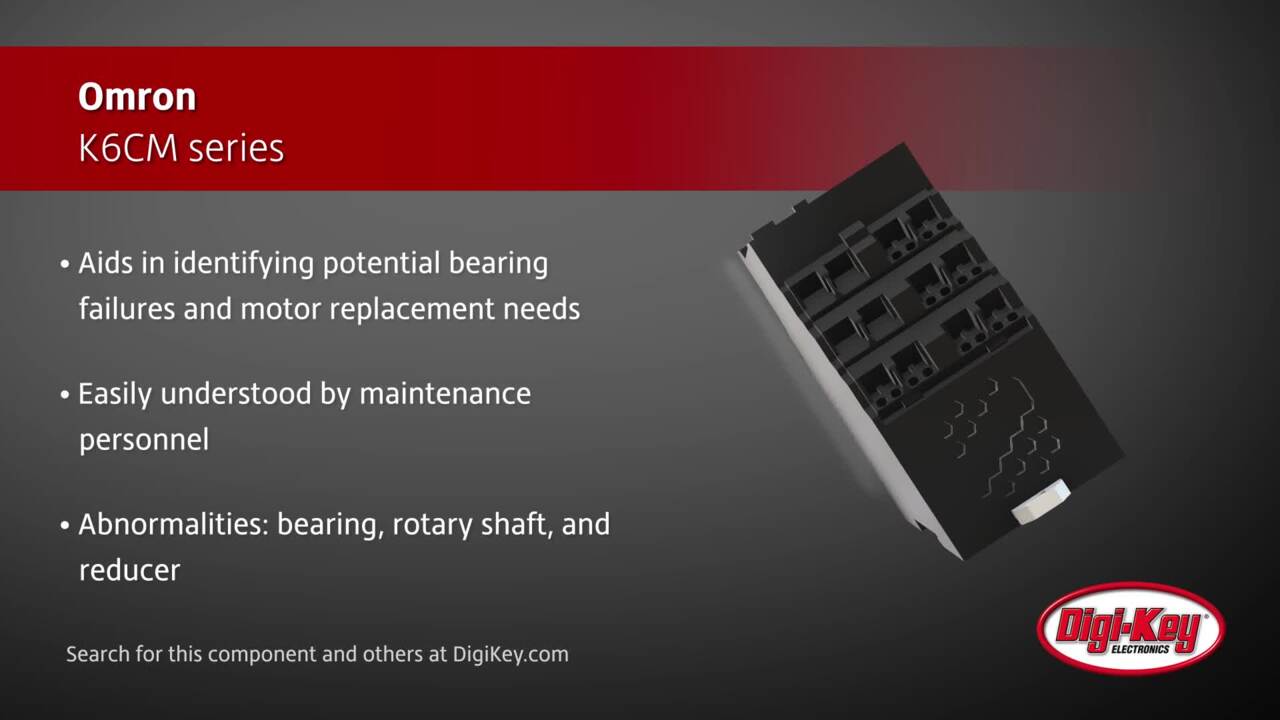

La surveillance de l'état des moteurs électriques est un aspect important de la maintenance prédictive, et les moniteurs de maintenance de moteurs K6CM d'Omron conviennent à tous les types de pompes à eau, ainsi qu'aux moteurs pour les systèmes de chauffage, ventilation et climatisation (CVC), l'agriculture, les escalators et la plupart des autres applications de moteurs électriques.

Des moniteurs de maintenance de moteurs sont disponibles pour la surveillance des vibrations et de la température, la surveillance de la résistance d'isolement et la surveillance du courant du moteur. Les modèles sont disponibles pour une alimentation d'entrée triphasée de 100 à 240 VCA ou de 24 VCA/VCC.

Les vibrations et la température peuvent être surveillées à l'aide du K6CM-VBMD-EIP qui fonctionne à 24 VCA/VCC. Tous les moniteurs de température fonctionnent avec le capteur de vibrations et de température K6CM-VBS1, qui se compose d'une tête de capteur située sur le moteur et d'un préamplificateur qui se connecte entre le capteur et le moniteur.

L'état de la résistance d'isolement peut être surveillé à l'aide du K6CM-ISMD-EIP qui fonctionne à 24 VCA/VCC avec le transformateur de courant à phase zéro (ZCT) K6CM-ISZBI52 et le capteur de transfert de résistance d'isolement (IRT). La fonction ZCT mesure le courant de fuite dans un circuit de moteur triphasé, tandis que la fonction IRT mesure la résistance d'isolement entre les enroulements du moteur et la terre.

L'état des moteurs à induction triphasés peut également être surveillé à l'aide du K6CM-CIMA-EIP qui fonctionne de 100 VCA à 240 VCA, et avec le capteur de courant K6CM-CICB400 répertorié pour 400 A. D'autres modèles de capteurs de courant sont disponibles de 5 A à 600 A.

Ces moniteurs utilisent la technologie de diagnostic de courant d'Omron. Ils peuvent détecter des anomalies telles que la cavitation ou la contamination de l'air en quantifiant l'écart entre une onde sinusoïdale idéale et la forme d'onde de courant mesurée. Des conditions telles que le désalignement, le déséquilibre de charge ou l'adhérence de corps étrangers sont quantifiées en analysant les composantes de fréquence de la forme d'onde de courant mesurée.

Le moniteur de conditions thermiques K6PM peut être utilisé pour mettre en œuvre la maintenance prédictive pour une variété d'équipements industriels, tels que les panneaux de commande haute tension, les transformateurs, les équipements hydrauliques, les data centers, les roulements, les boîtes de vitesses, et plus. Il inclut le contrôleur d'image thermique K6PM-THS3232 et le capteur d'imagerie thermique infrarouge (IR) K6PM-THMD-EIP capable de surveiller des températures de 0°C à +200°C.

Un seul contrôleur de conditions thermiques K6PM peut surveiller jusqu'à 31 capteurs IR. Le logiciel de surveillance PC gratuit comprend des algorithmes de détection des températures anormales et des alarmes de température à trois niveaux. Le logiciel prend également en charge les seuils d'alarme définis par l'utilisateur.

Figure 3 : Les principales fonctions de l'offre PdM d'Omron incluent des alimentations intelligentes, ainsi que des moniteurs de conditions thermiques et d'état des moteurs et les capteurs associés. (Source de l'image : Omron)

Figure 3 : Les principales fonctions de l'offre PdM d'Omron incluent des alimentations intelligentes, ainsi que des moniteurs de conditions thermiques et d'état des moteurs et les capteurs associés. (Source de l'image : Omron)

Ajout de l'IA PdM en périphérie

La bibliothèque d'IA PdM d'Omron est l'un des composants fonctionnels du logiciel de la bibliothèque Sysmac permettant d'utiliser les capacités d'IA des contrôleurs d'automatisation de machines équipés d'intelligence artificielle séries NX/NY (contrôleurs IA). La bibliothèque d'IA PdM inclut des blocs fonctionnels pour chaque mécanisme (dispositifs et composants tels qu'un cylindre, une vis à billes ou une poulie à courroie).

Les utilisateurs peuvent créer et intégrer des blocs fonctionnels personnalisés sous la forme de blocs de code réutilisables pour implémenter des fonctions PdM personnalisées. Les blocs fonctionnels personnalisés peuvent être utilisés pour les tâches suivantes :

- Développement d'algorithmes spécifiques à l'application

- Interface avec un plus grand choix de capteurs ou d'autres équipements pour l'acquisition de données

- Traitement de données personnalisé s'alignant sur des stratégies de mise en œuvre PdM spécifiques

Les blocs fonctionnels génèrent des variables qui sont utilisées comme entrées pour le moteur d'IA dans les contrôleurs NX/NY. Le moteur d'IA analyse les données collectées dans une base de données de séries chronologiques pour détecter des modèles ou des comportements anormaux dans l'équipement. Le moteur d'IA complet est conçu pour fonctionner de manière autonome dans un contrôleur d'IA.

Contrôleurs d'IA pour la maintenance prédictive

Les contrôleurs d'IA séries NX/NY d'Omron incluent le NX701-Z700, qui peut mettre en œuvre l'IA PdM sans se connecter au cloud. Le NX701 peut contrôler jusqu'à 256 axes de mouvement dans un seul programme, réduisant ainsi les coûts d'installation et simplifiant la conception, la vérification et le contrôle de révision du programme.

Il comprend des ports de communication Ethernet/IP et EtherCAT intégrés. Les concepteurs de réseaux de contrôle industriel ont ainsi la possibilité de tirer parti d'EtherNet/IP pour des paquets de données plus volumineux et d'EtherCAT pour une distribution de paquets garantie afin de prendre en charge le mouvement déterministe. La mémoire programme de 80 Mo peut prendre en charge de nombreux blocs fonctionnels ainsi que la bibliothèque d'IA PdM d'Omron (Figure 4).

Figure 4 : Le NX701-Z700 peut implémenter l'IA PdM sans connexion au cloud et contrôler jusqu'à 256 axes de mouvement dans un seul programme. (Source de l'image : Omron)

Figure 4 : Le NX701-Z700 peut implémenter l'IA PdM sans connexion au cloud et contrôler jusqu'à 256 axes de mouvement dans un seul programme. (Source de l'image : Omron)

Les fonctionnalités supplémentaires du contrôleur d'IA NX701-Z700 incluent les suivantes :

- Intégration plug-and-play avec 120+ unités d'entrée/sortie (E/S) NX

- Environnement logiciel complet incluant Sysmac Studio, Omron Vision, Omron Motion, Omron Robotics et Omron Safety Components

- Prise en charge de plusieurs protocoles de communication industriels, y compris EtherNet/IP, EtherCAT, Fail Safe Over EtherCAT, IO-Link et Factory Scale Motion

- Temps de cycle EtherCAT garantis de 0,125 ms à 0,250 ms par incréments de 0,125 ms, et de 0,250 ms à 8 ms par incréments de 0,250 ms

Conclusion

La maintenance prédictive est un nouveau paradigme pour optimiser l'équilibre entre les considérations environnementales et commerciales dans les usines et les opérations logistiques de l'Industrie 4.0. Elle s'appuie sur des capteurs avancés, des bases de données de séries chronologiques et des PLC avec Edge AI pour surveiller en continu les performances et l'état des équipements, prévoir les défaillances potentielles et planifier la maintenance de manière proactive.

La surveillance et la maintenance régulières, basées sur les informations PdM, aident à identifier et à résoudre les problèmes potentiels à un stade précoce, évitant ainsi l'usure prématurée et étendant la durée de vie des actifs. La maintenance prédictive contribue à maximiser la disponibilité des équipements, à réduire les déchets et à améliorer le rendement opérationnel. Enfin, la maintenance prédictive est extrêmement flexible et évolutive, et une organisation peut la déployer dans une installation aussi rapidement ou progressivement qu'elle le souhaite tout en réalisant des améliorations de performances et des économies de coûts significatives.

Lectures recommandées :

- Améliorer la sécurité et renforcer la disponibilité dans les usines de l'Industrie 4.0

- Utiliser une plateforme cybersécurisée unifiée pour prendre en charge la connectivité Industrie 4.0 complète

- Personnalisation de masse, haute qualité et opérations durables dans les usines de l'Industrie 4.0

- Optimiser les architectures de communication de l'Industrie 4.0 avec des concentrateurs et des convertisseurs E/S multiprotocoles

- Installer, connecter et intégrer rapidement des VSD à un axe dans les systèmes d'automatisation Industrie 4.0

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.