Avantages des relais électromécaniques modernes par rapport aux relais statiques

Supposons que vous commenciez à élaborer les blocs système pour votre dernier projet impliquant, entre autres exigences, d'avoir un bas niveau de tension continue pour activer et désactiver certains rails d'alimentation. Pas de problème : vous notez la tension de signal de commande et l'attaque de courant, ainsi que les spécifications de la charge à commuter (encore une fois, la tension et le courant), puis vous commencez à choisir un relais statique adapté.

Cependant, les choses se compliquent rapidement. Le même signal CC de faible niveau doit simultanément désactiver une ligne CA et en activer une autre. En outre, il doit aussi commuter une ligne de 48 VCC. Le nombre de relais statiques sur la nomenclature augmente, et il devient difficile d'assurer une commande fiable pour chacun d'eux.

C'est là qu'arrive un ancien qui fait la remarque suivante : « Vous n'y avez certainement pas pensé, mais un seul relais électromécanique pourrait bien résoudre tous vos problèmes ». Cette personne a raison : vous n'y avez pas pensé, mais vous vous dites que les relais électromécaniques ne sont plus vraiment d'actualité, voire tout simplement archaïques.

Réfléchissez-y à deux fois. Malgré les nombreuses qualités reconnues et impressionnantes des relais statiques (nul besoin de les répéter ici), des dizaines de millions de relais électromécaniques sont encore vendus chaque année. Si certains servent de solution de rechange, une grande partie est utilisée pour des conceptions entièrement nouvelles.

Pourquoi un concepteur choisirait-il un dispositif électromécanique, avec tous ses inconvénients supposés, alors qu'un équivalent statique est disponible, qui plus est à un coût comparable ? La réponse est simple : si le relais électromécanique est fonctionnellement similaire au sens large, il possède de nombreuses caractéristiques et qualités uniques par rapport au relais statique.

Comme le relais statique, la bobine de relais et ses contacts sont électriquement (galvaniquement) isolés les uns des autres grâce à un chemin de résistance de plusieurs mégaohms, mais le relais électromécanique offre de nombreux avantages que le relais statique n'a pas. Voici quelques-uns des attributs spéciaux du relais électromécanique :

- Le contact de relais forme une fermeture du commutateur de base, et le courant qui le traverse peut être de type CA ou CC, indépendamment de la commande de la bobine. La résistance de contact est de l'ordre de quelques milliohms, de sorte que la chute de tension sur les contacts est très proche de zéro, tandis que la résistance du contact ouvert est un entrefer et est par conséquent de l'ordre de plusieurs mégaohms.

- Le relais électromécanique est un dispositif entièrement passif, sans composants actifs tels que des LED ou des phototransistors. Cela a des répercussions sur la robustesse et la fiabilité. Il est électriquement et mécaniquement robuste (en partie grâce à sa masse mécanique et thermique) et il résiste aux surtensions, aux transitoires et aux interférences électromagnétiques (EMI) qui peuvent déclencher momentanément un relais statique, voire l'endommager. La plupart des relais électromécaniques peuvent supporter des millions de cycles de fonctionnement, et le relais à lames scellé (un type de relais électromécanique) peut en supporter des dizaines de millions.

- Malgré la structure métallique de la plupart des relais, ni la bobine ni la fermeture des contacts ne sont mises à la terre ou connectées au circuit commun, ce qui permet de placer le relais n'importe où dans un circuit. Cela peut être difficile en raison de la nature active du relais statique avec certaines topologies de circuit.

- Si les contacts des relais de base sont normalement ouverts (NO) lorsqu'ils ne sont pas sous tension, il existe des relais standard dotés de contacts qui sont normalement fermés (NC) lorsqu'ils ne sont pas sous tension, et de nombreux autres qui sont dotés des deux types de contacts et utilisent une combinaison NO/NC.

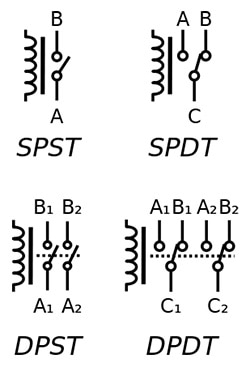

- Le relais peut être un dispositif multipolaire, avec plusieurs paires de contacts NO ou NC. Il est possible d'utiliser trois ou quatre contacts NO et NC indépendants, voire plus, la configuration bipolaire bidirectionnelle (DPDT) étant la plus courante (Figure 1). Encore plus flexibles, ces contacts multiples n'ont pas besoin d'avoir le même type ni la même capacité de charge, ce qui constitue un autre avantage ; certains contacts peuvent être répertoriés pour des signaux de faible niveau tandis que d'autres peuvent servir à l'alimentation.

Figure 1 : Illustration de quelques-unes des nombreuses configurations de contacts disponibles pour le relais électromécanique (certaines étant également applicables au relais statique), avec les désignations standard de l'industrie. (Source de l'image : Wikipédia)

Figure 1 : Illustration de quelques-unes des nombreuses configurations de contacts disponibles pour le relais électromécanique (certaines étant également applicables au relais statique), avec les désignations standard de l'industrie. (Source de l'image : Wikipédia)

Par exemple, l'AGQ200A4HX de Panasonic Electric Works est un relais électromécanique à montage en surface sur circuit imprimé. Bien qu'il ait été conçu pour les applications de télécommunications, il peut tout à fait être utilisé dans d'autres cas. Ses contacts DPDT (désignés comme configuration 2 Forme C dans l'industrie) sont indépendamment répertoriés à 2 A et 125 VCA ou 110 VCC, tandis que sa bobine ne requiert que 4,5 VCC à 31 mA (Figure 2).

Figure 2 : Le relais à montage en surface AGQ200A4HX de Panasonic est un relais d'entrée CC basse tension typique avec des contacts DPDT, chacun pouvant commuter 125 VCA ou 110 VCC à 2 A. La même unité est capable de gérer des charges CA et CC simultanément. (Source de l'image : Panasonic Electric Works)

Figure 2 : Le relais à montage en surface AGQ200A4HX de Panasonic est un relais d'entrée CC basse tension typique avec des contacts DPDT, chacun pouvant commuter 125 VCA ou 110 VCC à 2 A. La même unité est capable de gérer des charges CA et CC simultanément. (Source de l'image : Panasonic Electric Works)

- Les relais peuvent être conçus pour des courants de bobine de seulement 10 ou 20 mA ou allant jusqu'à des dizaines d'ampères, avec des contacts capables de gérer quelques dizaines de mA et quelques volts jusqu'à des ordres de grandeur beaucoup plus élevés pour les deux paramètres.

- Les contacts d'un relais électromécanique sont « agnostiques » au signal. Tant que vous restez dans les limites de tension et de courant maximum, il importe peu qu'il s'agisse d'un signal d'alimentation, d'un signal de données ou d'un mélange entre plusieurs contacts. Par ailleurs, la charge n'a pas besoin d'être bien connue ou définie, il suffit qu'elle se trouve dans les limites de conception. C'est particulièrement utile dans les cas où la charge peut présenter des caractéristiques incertaines ou difficiles à contrôler.

- Le mode de défaillance le plus fréquent d'un relais électromécanique est, de loin, lorsque la bobine n'est pas alimentée. Un contact NO reste ouvert tandis qu'un contact NC reste fermé. La configuration à adopter est une question de sécurité dans l'application. À l'inverse, les relais statiques ont tendance à présenter une défaillance avec court-circuit en sortie, ce qui peut être inacceptable.

- Il existe des relais électromécaniques standard appelés « relais à verrouillage » qui sont capables de maintenir leur contact sous tension même en cas de coupure ou de défaillance de l'alimentation au niveau de la bobine (une bobine distincte et un signal distinct permettent de les déverrouiller). Il s'agit d'une fonctionnalité utile dans certains cas, mais qui se révèle vitale dans certaines applications liées à la sécurité.

- Le relais est très facile à dépanner : il suffit d'un ohmmètre pour mesurer la continuité de la bobine non alimentée et la résistance CC, et d'une simple source d'alimentation CA ou CC pour alimenter la bobine.

- Enfin, et il s'agit d'un facteur personnel pour certains concepteurs, il y a cet agréable petit « clic » qui est émis par le relais électromécanique lorsque ce dernier s'active ou se désactive. Certains ingénieurs (moi y compris) aiment entendre ce « clic-clic-clic » et l'utilisent même pour surveiller l'activité du système.

La prochaine fois que serez confronté à un défi lié à un relais statique, ne partez pas du principe que vous avez besoin de relais statiques supplémentaires ou différents. Des versions modernes du vénérable relais électromécanique, qui existe depuis environ 150 ans et qui est maintenant hautement sophistiqué et fiable, peuvent en réalité résoudre vos problèmes avec les compromis les plus acceptables.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum