Utiliser des connecteurs Ethernet haut débit robustes pour les réseaux de communications industriels

Avec la contribution de Rédacteurs nord-américains de DigiKey

2021-01-19

L'Internet industriel des objets (IIoT), ou Industrie 4.0, stimule la demande en matière de réseaux de communications capables de fonctionner dans des environnements difficiles. Les connecteurs sont souvent le maillon faible de ces réseaux, car les environnements industriels sont chauds, sales et comportent généralement des machines vibrantes, ce qui soumet les connexions mécaniques à une contrainte constante et nuit à la fiabilité. Les conséquences d'une défaillance de connexion dans une usine moderne aggravent la situation. En plus d'être financièrement catastrophique avec une perte de production qui se traduit rapidement par une perte importante en dollars, une connexion de sécurité défaillante peut entraîner des blessures graves. En tant que tel, une alternative au connecteur RJ45 standard est nécessaire.

Les concepteurs ont besoin de connecteurs Ethernet suffisamment robustes pour répondre aux normes industrielles et aux indices de protection (IP) actuels, quel que soit l'endroit où ces connecteurs doivent être placés initialement. Ils doivent pouvoir fonctionner de manière fiable à des vitesses Ethernet Cat 6A jusqu'à 10 gigabits par seconde (Gbps), prendre en charge Power-over-Ethernet (PoE) et être aussi évolutifs que possible, tout en respectant les budgets de conception souvent serrés.

Cet article étudie les exigences relatives aux systèmes de communications industriels et les niveaux IP appropriés. Il décrit ensuite comment les caractéristiques des connecteurs Ethernet industriels répondent à ces exigences avant de présenter des solutions concrètes d'Amphenol comme exemples pour montrer aux ingénieurs comment utiliser les connecteurs pour de nouveaux projets.

Exigences en matière de réseaux industriels

L'industrie moderne a largement adopté les réseaux câblés pour alimenter l'Industrie 4.0 (décrite comme la numérisation de la production) et pour tirer parti de l'informatisation du secteur qui a eu lieu à la fin des années 70 et au cours des années 80. Pour les dirigeants, l'Industrie 4.0 promet une productivité accrue, des produits de qualité supérieure, des prix plus bas et une sécurité améliorée. Pour les ingénieurs, la tâche consiste à mettre en place des réseaux solides qui soutiennent la fabrication moderne.

L'infrastructure des réseaux Ethernet domestiques et commerciaux repose généralement sur des câbles peu coûteux et des connecteurs RJ45 standard, mais ces composants ne sont pas conçus pour des applications en usine. L'environnement industriel est plus exigeant, et les facteurs de contrainte suivants doivent être pris en compte lors du choix des câbles et des connecteurs :

- Facteurs mécaniques : choc, vibrations, écrasement, flexion, torsion

- Facteurs chimiques : eau, huiles, solvants, gaz corrosifs

- Facteurs environnementaux : températures extrêmes, humidité, rayonnement solaire

- Facteurs électriques : décharges électrostatiques (DES), interférences électromagnétiques (EMI), transitoires haute tension

Le câblage et les connecteurs industriels doivent être spécifiés pour résister aux conditions les plus sévères auxquelles on peut s'attendre pendant toute la durée de vie du réseau. Par exemple, il n'est pas très utile qu'un câble soit spécifié pour des températures ambiantes normales si, par la suite, l'usine est réorganisée de telle sorte que le câble passe près des fours de traitement où la température est beaucoup plus élevée.

Les câbles industriels sont disponibles avec un isolant en polyuréthane de haute qualité, qui résiste à l'abrasion, aux produits chimiques (y compris les huiles) et au feu. Alors que les isolants comme le polychlorure de vinyle (PVC) sont moins chers, le plastique peut être attaqué par les huiles et les produits chimiques, et devenir cassant et se fissurer à basse température.

Construire un réseau Ethernet industriel

Dans les environnements à faible bruit électrique, des câbles à paires torsadées non blindés peuvent être acceptables. Cependant, les dispositifs industriels comme les soudeuses à l'arc ou les équipements électriques d'usine tels que les relais de commutation, les entraînements CA ou les solénoïdes peuvent causer des interférences et des perturbations de données dans les câbles non blindés. En cas de doute, l'ingénieur doit faire preuve de prudence et utiliser un câble blindé pour éviter d'éventuelles erreurs système coûteuses par la suite. À mesure que les usines se développent, il est courant que les câbles de commande et d'alimentation utilisent les conduits qui étaient auparavant dédiés aux communications Ethernet. Cela peut générer une corruption des données si des câbles Ethernet non blindés étaient spécifiés à l'origine.

La solution la plus efficace pour prévenir la corruption des données consiste à utiliser un double blindage, composé d'une feuille métallique et d'une tresse en cuivre. Pour s'assurer que le blindage fonctionne correctement, l'ingénieur doit également utiliser des connecteurs blindés et relier le blindage à la terre. Si le blindage est laissé sans terminaison, il peut en fait exacerber les problèmes d'interférences en agissant comme une antenne.

Même avec des câbles blindés, les signaux se dégradent lorsqu'ils se déplacent sur de grandes longueurs. Les câbles à conducteurs massifs sont plus performants et peuvent atteindre une longueur maximale de 100 mètres (m), mais ils sont plus susceptibles d'être endommagés par des flexions ou des torsions. Les câbles toronnés supportent mieux la torsion et la flexion, mais ils ne doivent pas être utilisés pour des longueurs supérieures à 85 m (Figure 1).

Figure 1 : Les câbles Ethernet à conducteurs massifs doivent être limités à 100 m de longueur, tandis que les versions à torons doivent être limitées à 85 m. (Source de l'image : Amphenol)

Figure 1 : Les câbles Ethernet à conducteurs massifs doivent être limités à 100 m de longueur, tandis que les versions à torons doivent être limitées à 85 m. (Source de l'image : Amphenol)

Lors de la construction du réseau, le rayon de courbure statique minimum est de quatre fois le diamètre extérieur du câble. Cela s'applique aux câbles toronnés ou massifs, blindés ou non blindés. Lorsqu'une flexion est nécessaire, les câbles à conducteurs massifs ne doivent pas être utilisés. Les fiches techniques des câbles toronnés précisent généralement le cycle de flexion maximum, qui se situe typiquement entre 1 million et 10 millions, selon le rayon de courbure.

Les câbles doivent être sécurisés à l'aide d'attaches suffisamment lâches pour que les câbles puissent bouger librement dans l'attache. Un serrage excessif créera des points de tension qui peuvent provoquer une défaillance du conducteur. Les câbles doivent également rester mobiles dans les attaches de câbles lorsque plusieurs câbles sont regroupés.

Comme la grande majorité des erreurs de mise en service est due au câblage sur le terrain (car le maintien des paires torsadées et la terminaison correcte du blindage sont des tâches complexes et fastidieuses), il est recommandé d'utiliser des connecteurs moulés assemblés en usine.

Concevoir pour l'avenir

Si les réseaux câblés présentent des avantages clés (tels que la vitesse, l'intégrité des signaux et la sécurité), ils sont coûteux à installer et à entretenir. Le concepteur chargé de spécifier le réseau doit donc anticiper et voir loin pour s'assurer que l'infrastructure durera le plus longtemps possible et nécessitera un minimum de réparations.

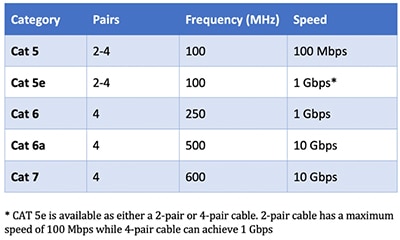

L'histoire d'Ethernet a vu la vitesse réseau augmenter inexorablement. Dans le futur, les réseaux industriels seront probablement dominés par des infrastructures optiques offrant des débits de 400 Gbps ou même des térabits par seconde (Tbps). Pour les installations à fils de cuivre actuelles, la sélection rigoureuse de connecteurs et de câbles à paires torsadées de haute qualité devrait permettre au réseau de supporter non seulement les débits actuels de 1 Gbps, mais également les connexions 10 Gbps à venir (Tableau 1).

Tableau 1 : Débits des câbles Ethernet et fréquence de fonctionnement Ethernet associée, généralement proportionnelle au débit. (Source de l'image : DigiKey Electronics)

Tableau 1 : Débits des câbles Ethernet et fréquence de fonctionnement Ethernet associée, généralement proportionnelle au débit. (Source de l'image : DigiKey Electronics)

Les réseaux d'usine commencent également à tirer parti de la technologie PoE, qui utilise le câblage Ethernet pour alimenter les équipements connectés. Le PoE utilise une seule infrastructure Ethernet standard tout en gérant une puissance de plusieurs dizaines de watts. La nature centralisée et flexible de la technologie élimine le recours à une alimentation locale pour chaque périphérique alimenté sur le réseau, ce qui permet de placer les périphériques alimentés n'importe où et de les déplacer facilement plus tard si nécessaire.

Une forme améliorée du PoE, appelée PoE+, peut fournir jusqu'à 25,5 watts (W) CC au périphérique connecté et permet de connecter des équipements à forte consommation d'énergie tels que des caméras de sécurité. (Voir l'article technique de DigiKey traitant de la manière dont Power-over-Ethernet s'adapte pour répondre à une demande plus importante.)

Tout comme les câbles et les connecteurs doivent être adaptés pour offrir une résistance égale aux contraintes mécaniques, chimiques, environnementales et électriques, ils doivent également être adaptés pour offrir des performances fonctionnelles. Les caractéristiques opérationnelles maximum sont dictées par le composant le moins performant du réseau ; par exemple, si des câbles Cat 6a sont combinés avec des connecteurs Cat 6, le système aura un débit maximum de 1 Gbps au lieu du débit maximum nominal des câbles de 10 Gbps.

Connecteurs pour réseaux industriels

Bien qu'il soit important que le concepteur prenne soigneusement en compte le choix des câbles, le routage et la fréquence Ethernet lors de la construction de réseaux industriels, les connecteurs représentent le plus grand défi de conception au sein d'un réseau Ethernet. En effet, ils constituent le maillon le plus faible ; non seulement les connecteurs sont une source potentielle d'infiltration d'eau et de saleté, mais ils incluent également de courtes longueurs où les paires Ethernet ne sont pas torsadées et sont donc plus sensibles au bruit électrique.

Le concepteur doit tenir compte de l'emplacement où les connecteurs seront utilisés, car les environnements d'usine varient considérablement. Par exemple, le code IP, déterminé par la norme CEI 60529, classifie le degré de protection fourni par les boîtiers mécaniques et les boîtiers électriques formant le connecteur. Le premier chiffre du code indique le degré de protection contre les particules solides (allant de 0 (aucune protection) à 6 (étanchéité à la poussière)), tandis que le deuxième chiffre indique le degré de protection contre la pénétration de liquides (allant de 0 (aucune protection) à 9K (puissants jets d'eau haute température)).

Un indice de protection IP20 (protection contre des corps solides tels que les doigts et objets similaires, aucune protection contre l'humidité) pour les connecteurs utilisés dans des environnements d'usine propres et secs est courant pour de nombreux connecteurs industriels. Par exemple, les connecteurs ix Industrial IP20 d'Amphenol sont des composants à 10 positions, robustes et haute vitesse, fournis dans un boîtier 70 % plus petit qu'un RJ45 typique.

Les fabricants de connecteurs proposent généralement des options de protection supérieures pour une utilisation dans des environnements graduellement plus sales et plus humides, et Amphenol ne fait pas exception. La ligne ix Industrial s'étend d'IP20 pour les produits standard jusqu'à IP67 (étanchéité à la poussière, immersion jusqu'à 1 m de profondeur) pour les produits non standard.

Le concepteur réseau doit s'efforcer de minimiser le nombre de connexions, en particulier les jeux de cordons avec des connecteurs mâles aux deux extrémités. Ces connexions sont trop faciles à étendre pour le personnel non technique, avec des conséquences néfastes pour les performances du reste du réseau. De plus, il est d'usage que tous les connecteurs fixes soient de type femelle.

Comme c'est le cas avec d'autres fabricants, les connecteurs d'Amphenol sont disponibles en facteurs de forme mâles pour les câbles et en trois types de facteurs de forme femelles pour les installations fixes : prises verticales pour les traversées, prises verticales à angle droit (ND9AS1200) et prises horizontales (ND9BS3200) pour le montage sur circuit imprimé (Figure 2). Les versions à montage sur circuit imprimé sont disponibles en technologie à montage en surface (CMS) ou avec des facteurs de forme à trous traversants pour faciliter le soudage sur le substrat.

Figure 2 : Les connecteurs ix Industrial d'Amphenol sont disponibles dans une variété de fiches et de prises pour les applications de câbles, de traversées et de circuits imprimés. (Source de l'image : Amphenol)

Figure 2 : Les connecteurs ix Industrial d'Amphenol sont disponibles dans une variété de fiches et de prises pour les applications de câbles, de traversées et de circuits imprimés. (Source de l'image : Amphenol)

La version mâle peut être fournie individuellement (ND9AP5200) ou comme partie d'un jeu de câbles (ND9ACB250A) mesurant de 500 à 2000 millimètres (mm) de longueur.

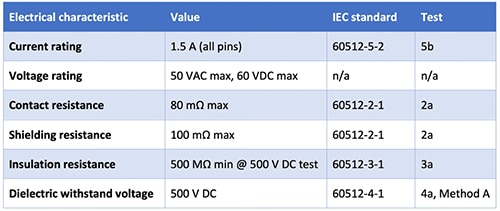

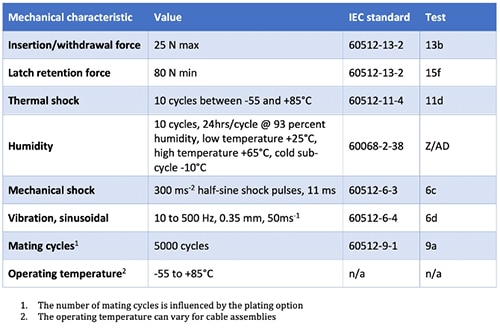

Une indication utile quant à la qualité d'un connecteur consiste à vérifier s'il répond aux exigences de normes telles que CEI 60512 et CEI 61076. La norme CEI 60512 détaille les tests mécaniques et électriques, ainsi que les seuils qu'un connecteur doit atteindre lorsqu'il est utilisé avec des équipements électriques et électroniques. La norme couvre des facteurs mécaniques tels que la force d'insertion et de retrait, la résistance aux vibrations et le nombre maximum de cycles de raccordement, ainsi que des facteurs électriques tels que la résistance due au contact, au blindage et à l'isolement.

Les connecteurs ix Industrial d'Amphenol sont conçus pour fournir une interface Ethernet miniaturisée robuste (conforme aux normes CEI pertinentes) avec un gain d'espace pouvant atteindre 75 % par rapport aux connecteurs RJ45 standard. Avec un pas de 10 mm et un robuste verrouillage métallique à deux points, les connecteurs offrent des performances Cat 6a pour les communications Ethernet jusqu'à 10 Gbps, une capacité PoE/PoE+ et un blindage à 360° pour une immunité aux interférences électromagnétiques.

Les connecteurs de cartes sont dotés de languettes à souder renforcées pour les sécuriser et sont suffisamment robustes pour résister aux chocs et aux vibrations tout en maintenant une connexion fiable. Ils peuvent supporter jusqu'à 5000 cycles de raccordement.

Les Tableaux 2 et 3 détaillent les performances de la série ix Industrial par rapport aux aspects clés de la norme CEI 60512.

Tableau 2 : D'un point de vue électrique, les connecteurs Ethernet ix Industrial peuvent supporter des courants jusqu'à 1,5 A et répondre aux exigences de la norme CEI 60512. (Source de l'image : DigiKey Electronics)

Tableau 2 : D'un point de vue électrique, les connecteurs Ethernet ix Industrial peuvent supporter des courants jusqu'à 1,5 A et répondre aux exigences de la norme CEI 60512. (Source de l'image : DigiKey Electronics)

Tableau 3 : Les performances mécaniques des connecteurs ix Industrial leur permettent de répondre aux exigences des normes CEI 60512 et 60068. (Source de l'image : DigiKey Electronics)

Tableau 3 : Les performances mécaniques des connecteurs ix Industrial leur permettent de répondre aux exigences des normes CEI 60512 et 60068. (Source de l'image : DigiKey Electronics)

La norme CEI 61076 est plus ciblée et couvre les connecteurs rectangulaires à 10 voies, blindés, libres et fixes, pour la transmission de données à des fréquences jusqu'à 500 mégahertz (MHz). Le document précise les dimensions courantes, les caractéristiques mécaniques, électriques et de transmission, ainsi que les exigences environnementales pour les réseaux industriels.

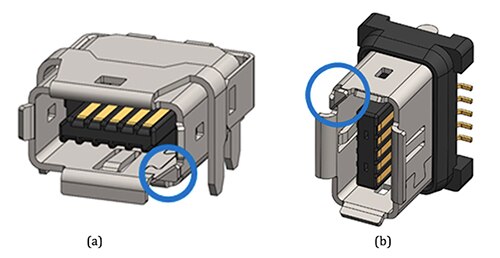

Plus spécifiquement, la norme CEI 61076 identifie les codages qui déterminent la position de la clé de polarisation et de la rainure des connecteurs. Les connecteurs de type A sont destinés aux communications Ethernet de 100 mégabits par seconde (Mbps) à 10 Gbps. Les connecteurs de type B sont destinés à toutes les autres applications non-Ethernet telles que la signalisation, les systèmes de communications série ou d'autres bus industriels (Figures 3(a) et (b)).

Figure 3 : La norme CEI 61076 spécifie la polarisation et la rainure des connecteurs pour la transmission de données. Le type A (a) utilise un coin de 45° situé en bas à droite du récepteur (visualisation côté raccordement). Pour le type B (b), le coin de 45° est situé dans le coin supérieur gauche du récepteur. (Source de l'image : Amphenol)

Figure 3 : La norme CEI 61076 spécifie la polarisation et la rainure des connecteurs pour la transmission de données. Le type A (a) utilise un coin de 45° situé en bas à droite du récepteur (visualisation côté raccordement). Pour le type B (b), le coin de 45° est situé dans le coin supérieur gauche du récepteur. (Source de l'image : Amphenol)

Conclusion

Les usines modernes sont construites avec des réseaux de communications afin de numériser la fabrication pour une meilleure productivité et des coûts inférieurs. Les connecteurs et les câbles qui composent ces réseaux doivent non seulement être suffisamment robustes pour résister aux environnements industriels difficiles, mais également être capables de répondre aux exigences futures en matière de communications haut débit et PoE.

Des entreprises telles qu'Amphenol proposent des solutions de câbles et de connecteurs de grade industriel, conçues pour répondre précisément à ces défis et aux budgets des usines. Ces solutions adhèrent à des normes de connexion industrielles rigoureuses et incluent des caractéristiques qui permettent des performances réseau élevées, une durée de vie étendue et une maintenance minimale. Toutefois, comme illustré, les concepteurs doivent connaître les limites électriques et mécaniques des connecteurs et comprendre les normes applicables afin de les appliquer correctement pour une conception de réseau IIoT ou Industrie 4.0 réussie.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.