Utiliser des modules CC/CC abaisseurs intégrés pour une conversion de puissance efficace, haute densité avec de faibles EMI

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-11-24

Alors que le niveau d'intégration et la prolifération des dispositifs électroniques augmentent, les concepteurs sont soumis à une pression constante pour améliorer le rendement tout en réduisant le coût, la taille et les interférences électromagnétiques (EMI). Si les alimentations ont été améliorées en termes de densité de puissance et de rendement énergétique, les concepteurs sont maintenant confrontés au défi de développer des solutions d'alimentation multirail pour les architectures de traitement hétérogènes pouvant inclure une combinaison d'ASIC, de DSP, de FPGA et de microcontrôleurs.

Les convertisseurs CC/CC abaisseurs sont traditionnellement utilisés pour alimenter de telles architectures, mais avec le nombre croissant de rails d'alimentation, l'utilisation des convertisseurs CC/CC abaisseurs discrets traditionnels avec un circuit intégré de commande et des MOSFET de puissance internes ou externes — plus des inductances et des condensateurs externes — peut être complexe et fastidieuse. Les concepteurs peuvent plutôt se tourner vers des modules de convertisseurs CC/CC abaisseurs autonomes à plusieurs rails et à séquencement programmable qui contrôlent mieux les interférences électromagnétiques, génèrent moins de chaleur et ont une empreinte plus petite.

Cet article analyse les besoins en matière de système d'alimentation des conceptions embarquées et étudie les différentes approches et les éléments que les concepteurs doivent prendre en compte, avant de présenter le concept de modules CC/CC abaisseurs autonomes. Il utilise un dispositif d'exemple de Monolithic Power Systems pour passer brièvement en revue les considérations de conception et de configuration que les concepteurs doivent garder à l'esprit afin de maximiser les avantages de performances de ces modules.

Pourquoi les systèmes embarqués ont besoin de nombreux rails d'alimentation

Les conceptions embarquées telles que les stations de base 5G sont conçues pour prendre en charge les exigences toujours plus élevées de volume de données des smartphones et des dispositifs connectés intelligents dans les applications telles que la domotique, l'automatisation industrielle, les véhicules autonomes, les soins de santé et les dispositifs corporels intelligents. Ces stations de base utilisent généralement une alimentation de 48 volts (V) qui est abaissée par des convertisseurs CC/CC à 24 V ou 12 V, puis encore abaissée pour de nombreux sous-rails de 3,3 V à moins de 1 V pour alimenter les ASIC, les FPGA, les DSP et d'autres dispositifs dans les étapes de traitement de la bande de base. Souvent, les rails d'alimentation doivent être séquencés pour le démarrage et l'arrêt, ce qui ajoute encore à la complexité du système d'alimentation pour les concepteurs.

Dans l'exemple des stations de base 5G, le processeur traditionnel ne peut plus, à lui seul, répondre aux exigences de traitement. Toutefois, l'utilisation d'une carte d'accélération avec un FPGA présente des avantages en termes de reconfigurabilité du système, de flexibilité, de cycle de développement court, d'informatique hautement parallèle et de faible latence. Mais l'espace disponible pour l'alimentation FPGA se réduit et les exigences de performances des rails d'alimentation sont complexes (Figure 1) :

- Décalage de la tension de sortie : l'écart de tension de sortie du rail de tension doit être inférieur à ±3 %, et une marge suffisante doit être laissée dans la conception. En optimisant la boucle de commande pour augmenter la largeur de bande et assurer sa stabilité, le condensateur de découplage doit être conçu et appliqué avec soin.

- Démarrage monotone : le démarrage de tous les rails de tension doit être monotone, et la conception doit empêcher la tension de sortie de revenir à sa valeur initiale.

- Ondulation de la tension de sortie : en régime permanent, l'ondulation de la tension de sortie de tous les rails de tension (à l'exception du rail de tension analogique) ne doit pas dépasser 10 millivolts (mV).

- Temporisation : les FPGA doivent répondre à des exigences de temporisation spécifiques lors du démarrage et de l'arrêt.

Figure 1 : En raison des exigences de calcul croissantes, la taille du processeur sur les cartes d'accélération a augmenté, laissant peu de place pour l'alimentation. (Source de l'image : Monolithic Power Systems)

Figure 1 : En raison des exigences de calcul croissantes, la taille du processeur sur les cartes d'accélération a augmenté, laissant peu de place pour l'alimentation. (Source de l'image : Monolithic Power Systems)

Les processeurs ont besoin de plus de courant et de puissance à mesure que les besoins en bande passante pour le traitement des données augmentent. En outre, les exigences en matière de densité de calcul et de vitesse en virgule flottante pour les cartes d'accélération deviennent plus difficiles à satisfaire pour l'industrie. L'emplacement de la carte d'accélération est généralement standardisé PCIe, donc la taille de la carte est fixe. En raison des exigences de calcul croissantes, la taille du processeur a augmenté, laissant peu de place pour l'alimentation.

Alternatives de conception du système d'alimentation

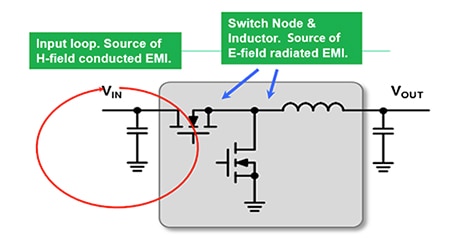

L'utilisation de convertisseurs CC/CC abaisseurs discrets traditionnels avec un circuit intégré de commande et des MOSFET de puissance internes ou externes, et des inductances et des condensateurs externes, est une approche pour l'alimentation de systèmes embarqués. Comme nous l'avons vu plus haut, il s'agit d'un processus complexe et fastidieux pour les concepteurs lorsque des solutions d'alimentation multirail sont nécessaires. Outre les considérations d'optimisation du rendement et de réduction de la taille de la solution, les concepteurs doivent veiller à la disposition et au placement des composants de filtrage afin de minimiser les interférences électromagnétiques conduites et rayonnées causées par les courants de commutation dans les circuits de convertisseur et d'inductance (Figure 2).

Figure 2 : Les convertisseurs CC/CC abaisseurs discrets ont de multiples sources d'EMI que les concepteurs doivent gérer. (Source de l'image : Monolithic Power Systems)

Figure 2 : Les convertisseurs CC/CC abaisseurs discrets ont de multiples sources d'EMI que les concepteurs doivent gérer. (Source de l'image : Monolithic Power Systems)

Les convertisseurs CC/CC génèrent typiquement des EMI conduites via des champs magnétiques à partir du trajet de la boucle de courant formée entre le nœud de commutation du MOSFET de puissance de sortie à la terre, et le condensateur d'entrée à la terre. Ils génèrent également des EMI de champs électriques rayonnés depuis le nœud de commutation MOSFET jusqu'à la connexion de l'inductance, qui a une valeur dV/dt élevée puisqu'elle commute du niveau de tension d'entrée élevé à la terre en continu, et depuis les champs électromagnétiques générés dans l'inductance. Une conception non appropriée implique souvent de refaire des tests EMI fastidieux en laboratoire et de multiples itérations de conception.

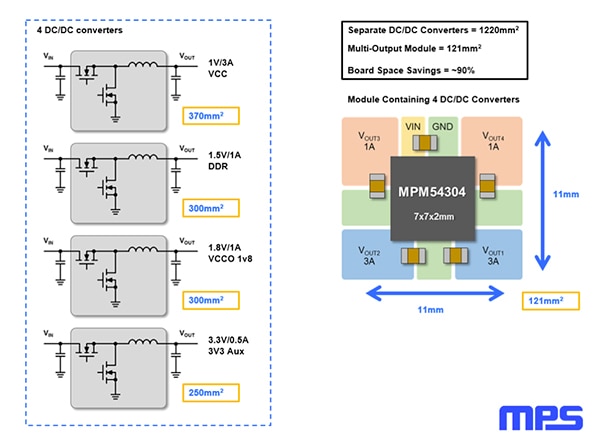

Une solution à quatre rails pour alimenter un ASIC ou un FPGA à l'aide de convertisseurs CC/CC abaisseurs discrets peut occuper 1220 millimètres carrés (mm2) (Figure 3). Cette superficie peut être réduite à environ 350 mm2 en utilisant une solution basée sur un circuit intégré de gestion de l'alimentation (PMIC). Comme alternative, les concepteurs peuvent utiliser un module de convertisseur CC/CC à quatre sorties autonome pour réduire la taille de la solution à seulement 121 mm2, tout en simplifiant le processus de conception et en accélérant la mise sur le marché. Grâce aux progrès réalisés dans la technologie des procédés de fabrication des semi-conducteurs et dans la construction des boîtiers, les dernières générations de modules CC/CC atteignent une densité de puissance très élevée, un haut rendement et de bonnes performances EMI dans un petit facteur de forme.

Figure 3 : L'utilisation d'une solution intégrée de modules CC/CC peut permettre d'économiser jusqu'à 90 % d'espace carte par rapport à une solution discrète. (Source de l'image : Monolithic Power Systems)

Figure 3 : L'utilisation d'une solution intégrée de modules CC/CC peut permettre d'économiser jusqu'à 90 % d'espace carte par rapport à une solution discrète. (Source de l'image : Monolithic Power Systems)

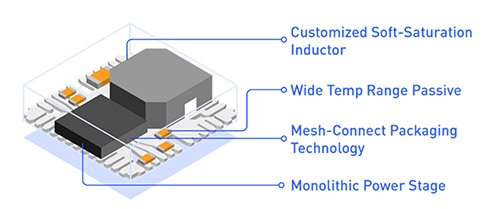

Les nouvelles techniques de construction, telles que les technologies de grille de connexion à « connexion maillée » et flip-chip en boîtier, permettent de monter le circuit intégré, l'inductance et les composants passifs directement sur la grille de connexion, sans recourir à des fils de connexion ou à une carte à circuit interne supplémentaire (Figure 4). Par rapport aux anciens styles de construction qui utilisaient un substrat de circuit imprimé interne ou des fils de connexion, la longueur des pistes de connexion peut être réduite, et la connexion directe aux composants passifs maintient l'inductance à un faible niveau pour minimiser les EMI.

Figure 4 : Une nouvelle forme de construction utilisant une grille de connexion pour les interconnexions présente un certain nombre d'avantages : les EMI sont mieux contrôlées, la dissipation de chaleur est améliorée et l'empreinte est réduite. (Source de l'image : Monolithic Power Systems)

Figure 4 : Une nouvelle forme de construction utilisant une grille de connexion pour les interconnexions présente un certain nombre d'avantages : les EMI sont mieux contrôlées, la dissipation de chaleur est améliorée et l'empreinte est réduite. (Source de l'image : Monolithic Power Systems)

L'utilisation d'un boîtier LGA (Land Grid Array) qui se monte en surface directement sur la carte cible offre un profil EMI plus faible que les autres convertisseurs de type SIL (Single-in-line) ou SIP (SIL Package) dont les sorties peuvent rayonner les EMI.

Modules CC/CC intégrés programmables à quatre sorties

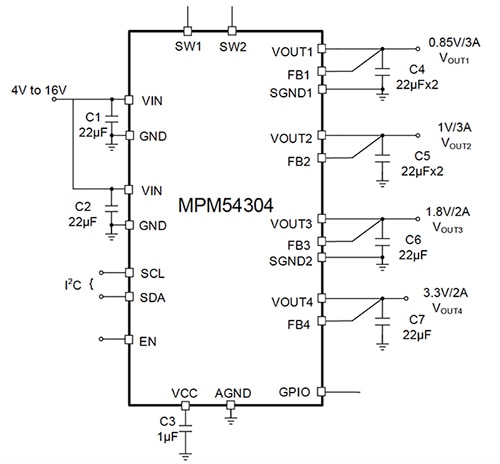

Pour répondre aux exigences de rails multiples et de haute densité de puissance des systèmes embarqués, les concepteurs peuvent se tourner vers le MPM54304 de Monolithic Power Systems (Figure 5). Le MPM54304 est un module de gestion de l'alimentation complet qui intègre quatre convertisseurs CC/CC abaisseurs haut rendement, des inductances et une interface logique flexible. Fonctionnant sur une plage de tensions d'entrée de 4 V à 16 V, le MPM54304 peut prendre en charge une plage de tensions de sortie de 0,55 V à 7 V. Les quatre rails de sortie peuvent supporter des courants jusqu'à 3 ampères (A), 3 A, 2 A et 2 A. Les deux rails de 3 A et les deux rails de 2 A peuvent être mis en parallèle pour fournir 6 A et 4 A, respectivement. Les concepteurs doivent noter que le courant de sortie maximum en mode parallèle est également limité par la dissipation de puissance totale. Cela permet de générer plusieurs configurations de sortie (sous réserve des limitations de dissipation de puissance totale) :

- 3 A, 3 A, 2 A, 2 A

- 3 A, 3 A, 4 A

- 6 A, 2 A, 2 A

- 6 A, 4 A

Figure 5 : Le MPM54304 est un module de gestion de l'alimentation abaisseur complet à quatre sorties et entrée de 4 V à 16 V. (Source de l'image : Monolithic Power Systems)

Figure 5 : Le MPM54304 est un module de gestion de l'alimentation abaisseur complet à quatre sorties et entrée de 4 V à 16 V. (Source de l'image : Monolithic Power Systems)

Le MPM54304 fournit également un séquencement interne pour le démarrage et l'arrêt. Le séquencement et la configuration des rails peuvent être pré-programmés par le fusible électronique programmable plusieurs fois (MTP) ou via le bus I2C.

Ce convertisseur CC/CC à contrôle à temps constant (COT) et fréquence fixe fournit une réponse transitoire rapide. Sa fréquence de commutation par défaut de 1,5 mégahertz (MHz) réduit considérablement la taille du condensateur externe. L'horloge de commutation est verrouillée et déphasée d'abaisseur 1 à abaisseur 4 pendant le fonctionnement en mode de courant continu (CCM). La tension de sortie est ajustable via le bus I2C ou pré-réglée par le fusible électronique MTP.

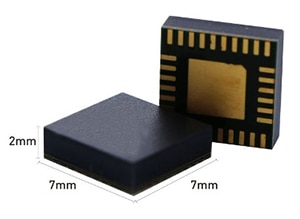

Les fonctions de protection complètes incluent le verrouillage en cas de sous-tension (UVLO), la protection contre les surintensités (OCP) et le blocage thermique. Le MPM54304 requiert un nombre minimal de composants externes et il est disponible dans un boîtier LGA compact (7 mm x 7 mm x 2 mm) (Figure 6). Le faible profil du boîtier LGA lui permet d'être placé à l'arrière de la carte ou sous un dissipateur thermique.

Figure 6 : Le boîtier LGA du MPM54304 offre une solution compacte et extra-plate avec de faibles EMI. (Source de l'image : Monolithic Power Systems)

Figure 6 : Le boîtier LGA du MPM54304 offre une solution compacte et extra-plate avec de faibles EMI. (Source de l'image : Monolithic Power Systems)

Points à prendre en compte pour la conception et la configuration

Le MPM54304 a un brochage simple sur le bord, ce qui facilite la conception et la configuration du circuit imprimé. Ne nécessitant que cinq composants externes, la solution totale est petite et compacte. Le boîtier LGA permet à un plan de masse solide de couvrir la plus grande partie de la surface située sous le module, ce qui contribue à fermer les boucles de courants de Foucault et à réduire davantage les EMI.

Ce convertisseur abaisseur a un courant d'entrée discontinu et nécessite un condensateur pour fournir un courant CA au convertisseur tout en maintenant la tension d'entrée CC. Les concepteurs doivent utiliser des condensateurs à faible résistance série équivalente (ESR) pour obtenir les meilleures performances. Les condensateurs en céramique avec diélectrique X5R ou X7R sont recommandés en raison de leur faible ESR et de leurs petits coefficients de température. Pour la plupart des applications, des condensateurs de 22 microfarads (µF) sont suffisants.

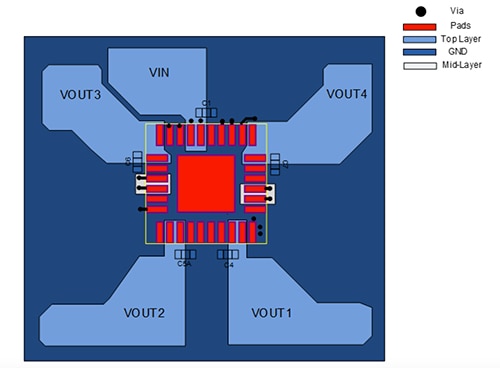

Une configuration efficace du circuit imprimé est essentielle pour le fonctionnement stable du MPM54304. Un circuit imprimé à quatre couches est recommandé pour obtenir de meilleures performances thermiques (Figure 7). Pour obtenir des résultats optimaux, les concepteurs doivent suivre ces consignes :

- Maintenir la boucle d'alimentation aussi petite que possible

- Utiliser un grand plan de masse pour connexion directe à PGND. Si la couche inférieure est un plan de masse, ajoutez des traversées près de PGND.

- Veiller à ce que les trajets de fort courant à GND et VIN aient des pistes courtes, directes et larges

- Placer le condensateur d'entrée en céramique aussi près que possible du dispositif

- Maintenir le condensateur d'entrée et IN aussi courts et larges que possible

- Placer le condensateur VCC aussi près que possible des broches VCC et GND

- Connecter VIN, VOUT et GND à une grande surface en cuivre pour améliorer les performances thermiques et la fiabilité à long terme

- Séparer la zone GND d'entrée des autres zones GND sur la couche supérieure et les connecter ensemble sur les couches internes et la couche inférieure par des traversées multiples

- S'assurer qu'il y a une zone GND intégrée sur la couche interne ou la couche inférieure

- Utiliser des traversées multiples pour connecter les plans de puissance aux couches internes

Figure 7 : Une configuration du circuit imprimé à quatre couches est recommandée pour l'utilisation du module d'alimentation à quatre sorties MPM54304. (Source de l'image : Monolithic Power Systems)

Figure 7 : Une configuration du circuit imprimé à quatre couches est recommandée pour l'utilisation du module d'alimentation à quatre sorties MPM54304. (Source de l'image : Monolithic Power Systems)

Conclusion

Alors que les architectures de traitement évoluent pour répondre à des applications de données très exigeantes, les concepteurs sont confrontés au défi de développer des solutions d'alimentation multirail pouvant supporter une puissance de traitement accrue et une électronique dans des facteurs de forme statiques ou plus petits. Les convertisseurs CC/CC abaisseurs sont des composants essentiels lors de la conception de solutions d'alimentation pour ces systèmes mais peuvent être complexes à mettre en œuvre.

Comme illustré, les concepteurs peuvent se tourner vers des modules de convertisseurs CC/CC abaisseurs autonomes, avec plusieurs rails d'alimentation et un séquencement programmable, simplifiant le processus de conception et accélérant la mise sur le marché. En outre, les nouvelles techniques de construction qui permettent de réaliser ces modules autonomes présentent un certain nombre d'avantages en termes de performances : les interférences électromagnétiques sont mieux contrôlées, la dissipation de chaleur est améliorée et l'empreinte est réduite.

Lecture recommandée

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.