Comprendre les défis thermiques dans les applications de recharge de VE

2024-03-13

Même si le concept de véhicules électriques (VE) existe depuis aussi longtemps que celui des véhicules à essence, ce n'est que ces dernières années qu'ils ont été largement adoptés. Cet élan de popularité peut être attribué aux progrès significatifs des technologies de VE, associés à un soutien gouvernemental substantiel. Par exemple, la décision de l'Union européenne d'interdire les véhicules thermiques d'ici à 2035 et d'imposer des stations de recharge rapide de VE tous les 60 kilomètres d'ici à 2025 témoigne clairement de cette augmentation attendue de la demande.

À mesure que les VE s'imposent comme le mode de transport dominant, des facteurs tels que l'autonomie des batteries et des vitesses de recharge encore plus rapides sont amenés à jouer un rôle central dans la stabilité de l'économie mondiale. Les améliorations de l'infrastructure de recharge des VE impliquent des avancées dans divers domaines, la gestion thermique s'avérant être un domaine clé nécessitant une évolution technologique.

Chargeurs de VE CA et CC – Quelle est la différence ?

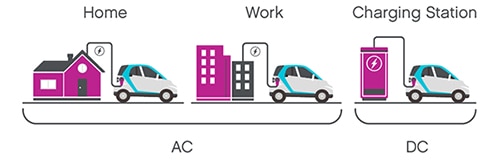

L'intensification de la demande en matière de solutions de recharge plus rapides s'est traduite par des changements d'approche à la fois progressifs et transformateurs. Un changement notable est l'adoption croissante des chargeurs CC — un terme qui peut sembler ambigu au premier abord étant donné que tous les systèmes de batteries fonctionnent intrinsèquement avec du courant continu. Cependant, la distinction cruciale réside dans l'endroit où la conversion CA à CC se produit au sein de ces systèmes.

Le chargeur CA conventionnel, généralement utilisé dans les environnements résidentiels, sert principalement d'interface sophistiquée responsable de la communication, du filtrage et de la régulation du flux de courant CA vers le véhicule. Ensuite, un chargeur CC embarqué dans le véhicule redresse cette alimentation et charge les batteries. En revanche, un chargeur CC effectue un redressement avant de fournir de l'énergie au véhicule, la transmettant en tant que source CC haute tension.

Le principal avantage des chargeurs CC réside dans leur capacité à éliminer de nombreuses contraintes liées au poids et à la taille en déplaçant les composants de conditionnement de puissance du VE vers une structure externe.

Figure 1 : Les chargeurs CC présentent des taux de charge particulièrement accélérés, mais avec une complexité et une génération de chaleur accrues. (Source de l'image : Same Sky)

Figure 1 : Les chargeurs CC présentent des taux de charge particulièrement accélérés, mais avec une complexité et une génération de chaleur accrues. (Source de l'image : Same Sky)

En supprimant les contraintes de poids et de taille, les chargeurs CC peuvent intégrer de manière transparente des composants supplémentaires pour améliorer à la fois leur débit de courant et leur tension de fonctionnement. Ces chargeurs exploitent des dispositifs semi-conducteurs de pointe pour redresser l'alimentation, ainsi que des filtres et des résistances de puissance, qui génèrent tous une chaleur importante pendant le fonctionnement. Bien que la contribution des filtres et des résistances à la dissipation thermique soit notable, le principal émetteur de chaleur dans un système de recharge de VE est le transistor bipolaire à grille isolée (IGBT), un dispositif semi-conducteur qui a connu une adoption croissante au cours des dernières décennies. Ce composant robuste a ouvert de nombreuses possibilités dans le domaine de la charge, mais garantir son refroidissement adéquat reste une préoccupation majeure.

Relever les défis liés à la chaleur

Un IGBT est globalement une forme hybride entre un transistor à effet de champ (FET) et un transistor à jonction bipolaire (BJT). Réputés pour leur capacité à supporter des tensions élevées, une résistance à l'état passant minimale, des taux de commutation rapides et une résilience thermique remarquable, les IGBT trouvent une utilité optimale dans les scénarios haute puissance tels que les chargeurs de VE.

Dans les circuits de recharge de VE, où les IGBT servent de redresseurs ou d'onduleurs, leurs opérations de commutation fréquentes conduisent à la génération d'une chaleur importante. Actuellement, le principal défi thermique concerne l'augmentation substantielle de la dissipation de chaleur associée aux IGBT. Au cours des trois dernières décennies, la dissipation thermique a plus que décuplé, passant de 1,2 kW à 12,5 kW, et les projections indiquant de nouvelles augmentations. La Figure 2 ci-dessous illustre cette tendance en termes de puissance par unité de surface.

À titre de comparaison, les processeurs contemporains atteignent des niveaux de puissance d'environ 0,18 kW, ce qui correspond à un modeste 7 kW/cm2. Cet impressionnant écart souligne les énormes obstacles de gestion thermique auxquels sont confrontés les IGBT dans les applications haute puissance.

Figure 2 : La densité de puissance des IGBT a considérablement évolué. (Source de l'image : Same Sky)

Figure 2 : La densité de puissance des IGBT a considérablement évolué. (Source de l'image : Same Sky)

Deux facteurs jouent un rôle important dans l'amélioration du refroidissement des IGBT. Premièrement, la surface des IGBT est environ deux fois supérieure à celle des processeurs. Deuxièmement, les IGBT peuvent résister à des températures de fonctionnement plus élevées, pouvant atteindre +170°C, alors que les processeurs modernes fonctionnent généralement à seulement +105°C.

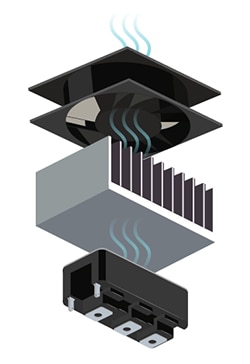

La méthode la plus efficace pour gérer les conditions thermiques consiste à utiliser une combinaison de dissipateurs thermiques et d'air forcé. Les dispositifs semi-conducteurs, tels que les IGBT, présentent généralement une résistance thermique interne extrêmement faible, tandis que la résistance thermique entre le dispositif et l'air ambiant est relativement élevée. L'intégration d'un dissipateur thermique augmente considérablement la surface disponible pour dissiper la chaleur dans l'air ambiant, réduisant ainsi la résistance thermique. En outre, l'orientation du flux d'air sur le dissipateur thermique augmente encore son efficacité. Étant donné que l'interface dispositif-air représente la résistance thermique la plus importante du système, il est crucial de la minimiser. L'avantage de cette approche simple réside dans la fiabilité des dissipateurs thermiques passifs et dans la technologie éprouvée des ventilateurs.

Same Sky propose des dissipateurs thermiques spécifiquement personnalisés pour les applications de recharge de VE, avec des dimensions s'étendant jusqu'à 950 mm x 350 mm x 75 mm. Ces dissipateurs thermiques sont adaptés à la gestion passive des besoins moins élevés ou à la gestion active des scénarios exigeants avec air forcé.

Figure 3 : L'utilisation de dissipateurs thermiques et de ventilateurs constitue une solution de gestion thermique très efficace pour les IGBT. (Source de l'image : Same Sky)

Figure 3 : L'utilisation de dissipateurs thermiques et de ventilateurs constitue une solution de gestion thermique très efficace pour les IGBT. (Source de l'image : Same Sky)

Outre les méthodes de refroidissement à air, le refroidissement par liquide offre une alternative pour dissiper la chaleur des composants haute puissance tels que les IGBT. Les systèmes de refroidissement par eau sont intéressants en raison de leur capacité à atteindre les résistances thermiques les plus faibles. Cependant, ils entraînent des coûts plus élevés et une complexité accrue par rapport aux solutions de refroidissement à air. Il convient également de noter que même dans les configurations de refroidissement par eau, les dissipateurs thermiques et les ventilateurs restent des composants essentiels pour une évacuation efficace de la chaleur du système.

Compte tenu des coûts et de la complexité associés, le refroidissement direct des IGBT à l'aide de dissipateurs thermiques et de ventilateurs reste l'approche privilégiée. Les efforts de recherche en cours se concentrent sur l'amélioration des technologies de refroidissement à air spécifiquement adaptées aux applications IGBT. Cette recherche active vise à optimiser la dissipation thermique tout en minimisant les coûts et la complexité des systèmes associés aux méthodes de refroidissement par liquide.

Considérations relatives à la conception de systèmes thermiques

L'efficacité de tout système de refroidissement repose en grande partie sur le placement stratégique des composants pour optimiser le flux d'air et améliorer la distribution de la chaleur. Un espacement insuffisant entre les composants peut entraver la circulation de l'air et limiter la taille des dissipateurs thermiques pouvant être utilisés. Par conséquent, il est crucial de positionner stratégiquement les composants critiques générateurs de chaleur dans l'ensemble du système afin de faciliter un refroidissement efficace.

Outre le placement des composants, le positionnement des capteurs thermiques est tout aussi essentiel. Dans les systèmes à grande échelle tels que les chargeurs de VE CC, la surveillance de la température en temps réel facilitée par les systèmes de contrôle joue un rôle crucial dans la gestion thermique active. Les ajustements automatiques dans les mécanismes de refroidissement basés sur les mesures de température peuvent optimiser les performances du système et éviter la surchauffe en régulant le courant de sortie ou en ajustant la vitesse des ventilateurs. Cependant, la précision de ces ajustements automatiques dépend de la qualité et de la précision des capteurs de température. Un mauvais placement des capteurs peut conduire à des lectures de température inexactes, entraînant des réponses inefficaces du système. Par conséquent, une attention particulière doit être accordée au placement des capteurs thermiques pour garantir la précision et la fiabilité de la surveillance et du contrôle de la température.

Facteurs environnementaux

Les stations de recharge de VE sont fréquemment déployées en environnements extérieurs, exposés à diverses conditions météorologiques. Par conséquent, il est impératif de concevoir des structures résistantes aux intempéries, dotées d'une ventilation adéquate et d'une protection contre les éléments, tels que la pluie et les températures extrêmes, pour maintenir des performances thermiques optimales. Il est essentiel de s'assurer que les voies de circulation d'air et les systèmes de ventilation sont conçus de manière à empêcher la pénétration d'eau tout en maintenant un flux d'air sans obstruction.

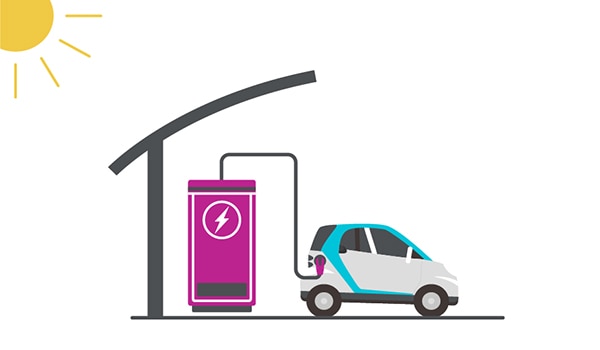

Parmi les facteurs externes, l'échauffement solaire dû à la lumière directe du soleil constitue un défi majeur, entraînant une augmentation considérable de la température ambiante interne du boîtier du chargeur. Même si cela constitue une préoccupation légitime, la solution la plus efficace est relativement simple. La mise en place de structures d'ombrage bien conçues avec un flux d'air suffisant entre l'ombrage et l'unité de charge atténue efficacement l'échauffement solaire, maintenant ainsi des températures ambiantes plus basses dans le boîtier du chargeur.

Figure 4 : Protéger les chargeurs de la lumière directe du soleil constitue une stratégie rentable et efficace pour gérer les conditions thermiques. (Source de l'image : Same Sky)

Figure 4 : Protéger les chargeurs de la lumière directe du soleil constitue une stratégie rentable et efficace pour gérer les conditions thermiques. (Source de l'image : Same Sky)

Étapes suivantes

Ces dernières années, l'adoption des véhicules électriques a connu un essor remarquable à l'échelle mondiale, la demande affichant une croissance constante et significative sur divers fronts technologiques. Étant donné que le nombre de VE sur les routes ne cesse d'augmenter, on peut s'attendre à ce que le déploiement des infrastructures de recharge suive la même courbe. Le fonctionnement efficace et le rendement des chargeurs sont essentiels au développement de ces infrastructures de recharge en plein essor. Le rapport coût-efficacité est également un facteur déterminant, car la rapidité avec laquelle les particuliers et les entreprises intègrent ces chargeurs dans leurs locaux dépend de leur accessibilité financière.

Pour anticiper la croissance continue des VE et des chargeurs, il faut reconnaître la nature évolutive des technologies sous-jacentes. Cela implique de prendre en compte les avancées potentielles en matière de puissance et de capacité de charge et l'évolution des normes logicielles et matérielles, et de garder de la place pour les innovations imprévues. Cette approche proactive garantit que les systèmes de gestion thermique peuvent s'adapter à l'évolution des besoins au fil du temps.

À la base, les chargeurs de véhicules électriques partagent des problèmes de gestion thermique similaires à ceux d'autres dispositifs électroniques haute puissance denses. Cependant, la densité de puissance des IGBT utilisés dans les chargeurs de VE, ainsi que les exigences croissantes qui leur sont imposées, présente un défi unique. Alors que la vitesse de charge et la capacité des batteries continuent d'augmenter, la nécessité de développer des chargeurs efficaces et sûrs devient de plus en plus pressante, exigeant toujours plus des concepteurs et des ingénieurs en gestion thermique.

Same Sky propose une gamme complète de composants de gestion thermique, associée à des services de conception thermique de pointe, pour répondre aux besoins évolutifs de l'écosystème de charge des véhicules électriques.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.