Carte d'onduleur haute puissance thermiquement sensible pour les applications alimentées par batterie

2022-03-10

Aujourd'hui, les solutions motorisées alimentées par batterie peuvent couramment fournir des centaines de watts de puissance avec de très faibles tensions de fonctionnement. Dans ces applications, une gestion correcte des courants circulant dans l'électronique d'entraînement du moteur est jugée nécessaire pour garantir le rendement et la fiabilité du système global. En effet, les courants du moteur peuvent dépasser des dizaines d'ampères, ce qui entraîne une augmentation de la dissipation de puissance à l'intérieur de l'onduleur. L'augmentation de la puissance des composants de l'onduleur entraîne des températures plus élevées, une dégradation des performances, voire des ruptures brutales si l'on dépasse les valeurs nominales maximales autorisées. L'optimisation des performances thermiques, associée à un facteur de forme compact, représente un aspect essentiel de la phase de conception des onduleurs, susceptible de cacher des pièges si elle n'est pas correctement prise en compte. Pour résoudre ce problème, une approche a consisté à produire des prototypes qui ont été successivement perfectionnés grâce à la validation sur le terrain. Cependant, les évaluations électriques et thermiques étaient totalement cloisonnées, et les effets de couplage électrique-thermique n'ont jamais été pris en compte lors de la conception. Cette démarche a généralement donné lieu à un certain nombre d'itérations et à un long délai de commercialisation. Une méthode alternative plus efficace consiste désormais à optimiser les performances électrothermiques des systèmes de commande des moteurs en tirant parti des technologies de simulation modernes. Le solveur thermique Cadence® Celsius™ Thermal Solver, logiciel de co-simulation électrique-thermique leader du marché pour l'analyse des systèmes, fournit en quelques minutes une évaluation globale et précise des performances de la conception d'un point de vue électrique et thermique. STMicroelectronics, l'un des principaux fabricants de circuits intégrés de commande de moteurs industriels, a peaufiné sa carte d'évaluation EVALSTDRIVE101 en utilisant Celsius™. Il en résulte un onduleur pour moteurs triphasés sans balais capable de piloter jusqu'à 15 Arms de courant qui peut être référencé par les concepteurs de l'application finale. Dans cet article, nous saisissons l'occasion de décrire le flux de travail qui a permis à STMicroelectronics de mettre en production l'EVALSTDRIVE101, réduisant ainsi les efforts nécessaires à l'optimisation thermique.

EVALSTDRIVE101

L'EVALSTDRIVE101 est basé sur le STDRIVE101, un circuit d'attaque de grille triple en demi-pont de 75 V, avec des protections fournies dans un boîtier QFN de 4x4 mm, parfaitement adapté aux solutions alimentées par batterie et six MOSFET de puissance STL110N10F7 disposés en trois demi-ponts. Celsius™ a considérablement simplifié le processus d'optimisation de l'EVALSTDRIVE101 en permettant l'obtention d'une conception compacte et fiable dans un délai très court. Les résultats de la simulation, comme nous le verrons plus loin, ont été utilisés pour ajuster par étapes le placement des composants, parfaire les formes des plans et des pistes, modifier l'épaisseur des couches et ajouter ou supprimer des traversées afin d'obtenir une version de l'onduleur prête pour la production. La disposition optimisée de l'EVALSTDRIVE101 se compose de quatre couches de cuivre de 56 g, d'une largeur de 11,4 cm et d'une hauteur de 9 cm, qui peuvent fournir un courant de 15 Arms à la charge en utilisant une tension de batterie de 36 V. D'un point de vue thermique, la partie la plus critique de l'EVALSTDRIVE101 réside dans la zone de l'étage de puissance qui comprend principalement des MOSFET de puissance, des résistances shunt, des condensateurs de découplage en céramique, des condensateurs électrolytiques de masse et des connecteurs. Cette partie a été profondément réduite pour ne couvrir que la moitié de la taille totale de la carte, soit 50 cm2. À cet égard, une attention toute particulière a été accordée au placement et au routage des MOSFET, car ces composants sont responsables de la plupart des pertes de puissance pendant le fonctionnement des onduleurs. La surface de cuivre de toutes les bornes de drain des MOSFET a été optimisée sur la couche supérieure, et reproduite et élargie lorsque cela était possible pour les autres couches afin d'améliorer la transmission de chaleur vers le bas de la surface de la carte. De cette façon, les surfaces supérieure et inférieure de la carte contribuent efficacement à la dissipation de la chaleur par rayonnement et convection naturelle. La connexion électrique et thermique entre les différentes couches a été assurée par des traversées de 0,5 mm de diamètre qui facilitent la circulation de l'air et améliorent le refroidissement. Une grille de traversées est située juste en dessous des plots exposés des MOSFET, mais leur diamètre a été réduit à 0,3 mm pour éviter les refusions de pâte à braser dans les orifices.

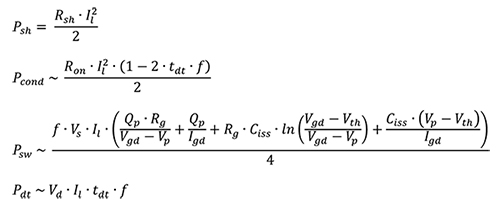

Estimation des pertes de puissance

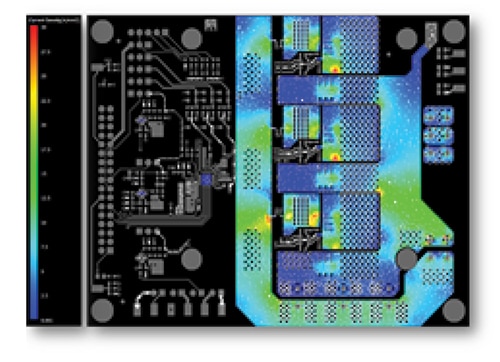

Figure 1 : Simulation de la densité de courant de la couche supérieure. (Source de l'image : STMicroelectronics)

Figure 1 : Simulation de la densité de courant de la couche supérieure. (Source de l'image : STMicroelectronics)

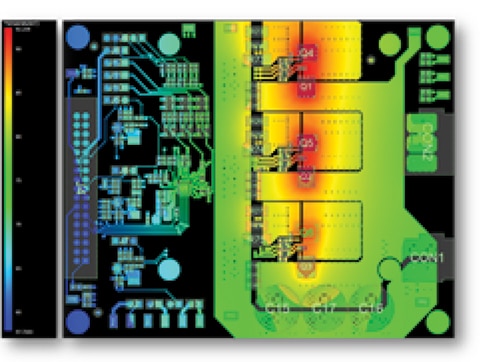

Figure 2 : Simulation des températures de la couche supérieure en régime permanent. (Source de l'image : STMicroelectronics)

Figure 2 : Simulation des températures de la couche supérieure en régime permanent. (Source de l'image : STMicroelectronics)

L'optimisation thermique de l'EVALSTDRIVE101 a commencé par une estimation de la puissance dissipée par l'onduleur pendant son fonctionnement, en tant qu'entrée du simulateur thermique. Les pertes de l'onduleur peuvent être divisées en deux catégories : celles dues à l'effet joule dans les pistes de la carte et celles dues aux composants électroniques. Alors que Celsius™ peut déterminer avec précision les densités de courant et les pertes de la carte directement en important les données de disposition, il est, en revanche, nécessaire de calculer les pertes dues aux composants électroniques. Bien qu'un simulateur de circuit puisse fournir des résultats très précis, il a été décidé d'utiliser des formules simplifiées pour obtenir une estimation raisonnable des pertes de puissance, avec néanmoins quelques approximations. En effet, les modèles électriques des composants ne sont pas toujours disponibles auprès des fabricants et il est difficile, voire impossible, de les mettre en œuvre en raison du manque de données de modélisation, tandis que les formules fournies ne nécessitent que des informations de base provenant des fiches techniques. Si l'on fait abstraction des phénomènes secondaires, la dissipation de puissance de l'onduleur est dominée par des pertes à l'intérieur des résistances shunt Psh et des MOSFET. Ces pertes sont dues à la conduction Pcond, à la commutation Psw et à la chute de diode Pdt :

|

La dissipation de puissance estimée était de 1,303 W pour chaque MOSFET et de 0,281 W pour chaque résistance shunt.

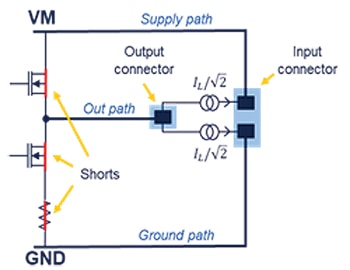

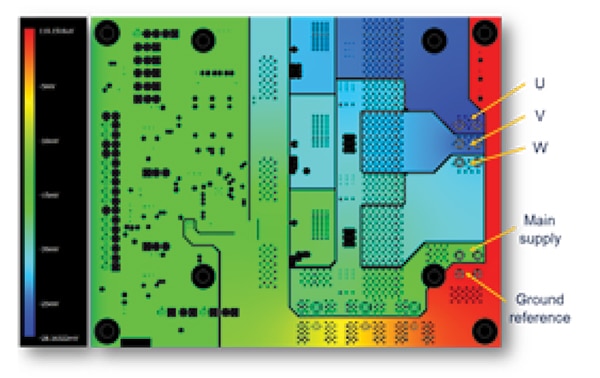

Simulations thermiques

Celsius™ permet aux concepteurs d'effectuer des simulations qui comprennent une analyse électrique du système montrant les densités de courant dans les pistes et les traversées, ainsi que les chutes de tension. Ces simulations imposent aux concepteurs de définir des boucles de courant d'intérêt à l'aide d'un modèle de circuit pour le système. Le modèle adopté pour chaque demi-pont de l'EVALSTDRIVE101 est illustré à la Figure 3. Il se compose de deux générateurs de courant constant placés entre les connecteurs d'alimentation et de sortie, et de trois circuits courts contournant les MOSFET et la résistance shunt. Les deux boucles de courant fournissent un résultat satisfaisant avec des courants moyens en situation réelle dans tout le rail d'alimentation et le plan de masse, tandis que le courant du chemin de sortie est légèrement surdimensionné, une condition de fonctionnement pratique pour évaluer la robustesse de la conception. La Figure 4 et la Figure 1 montrent les chutes de tension et la densité de courant de l'EVALSTDRIVE101 avec un courant de 15 Arms. Les chutes de tension par rapport à la référence de masse mettent en évidence une disposition particulièrement optimisée avec une absence de goulets d'étranglement et des sorties bien équilibrées à 28 mV, 25 mV et 23 mV pour U, V et W. La sortie U présente la chute de tension la plus élevée, tandis que la sortie W est la plus faible des trois en raison de la longueur du trajet plus courte depuis le connecteur d'alimentation. Les courants sont bien répartis dans les différents chemins et présentent une densité moyenne inférieure à 15 A/mm2, qui est la valeur recommandée pour le dimensionnement des pistes de puissance. Certaines zones rouges sont mises en évidence à proximité des MOSFET, des résistances shunt et des connecteurs. Elles correspondent à une densité de courant plus élevée, car les bornes des composants sont plus petites que les pistes de puissance sous-jacentes. Toutefois, la densité de courant maximale est bien inférieure à la limite de 50 A/mm2, ce qui pourrait vraisemblablement entraîner des problèmes de fiabilité.

Figure 3 : Modélisation de la boucle de courant. (Source de l'image : STMicroelectronics)

Figure 3 : Modélisation de la boucle de courant. (Source de l'image : STMicroelectronics)

Le simulateur permet aux concepteurs de configurer et d'exécuter des simulations en régime permanent ou transitoire. Dans le premier cas, on obtient une seule carte de température en 2D pour les couches et les composants, tandis que dans le second, on obtient des cartes pour chaque instant simulé et des courbes d'échauffement, au prix toutefois d'un temps de simulation plus long. Les paramètres nécessaires à la simulation en régime permanent peuvent être appliqués à une simulation en régime transitoire, mais cela nécessite en plus la définition de fonctions de dissipation de puissance pour les composants. Les simulations transitoires servent à définir différents états de fonctionnement du système lorsque les sources d'énergie ne sont pas actives simultanément et à évaluer le temps nécessaire pour atteindre la température de régime permanent.

Figure 4 : Simulation des chutes de tension de la couche interne. (Source de l'image : STMicroelectronics)

Figure 4 : Simulation des chutes de tension de la couche interne. (Source de l'image : STMicroelectronics)

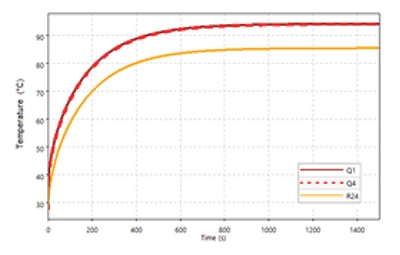

Les simulations EVALSTDRIVE101 ont été effectuées à une température ambiante de 28°C avec le coefficient de transfert de chaleur comme conditions limites et les modèles thermiques à deux résistances pour les dispositifs. Ces modèles ont été utilisés en lieu et place de modèles thermiques détaillés comme Delphi, car ils sont directement disponibles dans les fiches techniques des composants, même si cela affecte légèrement la précision de la simulation. Les résultats en régime permanent de l'EVALSTDRIVE101 sont présentés à la Figure 4, ceux de la simulation transitoire à la Figure 5. Des fonctions de puissance par paliers ont été utilisées dans la simulation transitoire pour activer tous les MOSEFT et les résistances shunt au temps zéro. Les simulations ont identifié la zone du demi-pont U comme la plus chaude de la carte. Le MOSFET Q1 (haut potentiel) était à 94,06°C, suivi du MOSFET Q4 (bas potentiel), des résistances shunt R24 et R23 avec des températures de respectivement 93,99°C, 85,34°C et 85,58°C.

Figure 5 : Simulation de l'échauffement des composants du demi-pont U. (Source de l'image : STMicroelectronics)

Figure 5 : Simulation de l'échauffement des composants du demi-pont U. (Source de l'image : STMicroelectronics)

Configuration de la caractérisation thermique

L'EVALSTDRIVE101 a fait l'objet d'une caractérisation expérimentale de ses performances thermiques après sa production. Plutôt que d'utiliser un moteur connecté à un banc de freinage, un banc d'essai équivalent a été retenu pour faciliter la mise en œuvre, comme le montre la Figure 6. L'EVALSTDRIVE101 a été connecté à une carte de commande pour générer les signaux d'entraînement nécessaires et placé à l'intérieur d'une boîte en plexiglas afin d'obtenir un refroidissement du système par convection sans flux d'air accidentel. Une caméra thermique (modèle TVS-200 de Nippon Avionics) a été placée au-dessus de la boîte, encadrant la carte à travers un orifice dans le couvercle de la boîte. Une charge triphasée a été connectée aux sorties de la carte, et le système a été alimenté à 36 V. La charge se compose de trois bobines câblées en étoile pour émuler le moteur. Chaque bobine présente un courant de saturation de 30 A, une inductance de 300 µH et une résistance parasite de seulement 25 mΩ. La faible résistance parasite réduit considérablement l'effet joule d'échauffement à l'intérieur des bobines en faveur d'un transfert de puissance sans perte entre la carte et la charge. Trois courants sinusoïdaux ont été générés à l'intérieur des bobines à 15 Arms en appliquant des tensions sinusoïdales appropriées via la carte de commande. Grâce à cette méthode, l'étage de puissance a fonctionné dans des conditions très proches de l'application finale d'entraînement du moteur, avec l'avantage de ne pas nécessiter de boucle de contrôle.

Figure 6 : Configuration de la caractérisation thermique. (Source de l'image : STMicroelectronics)

Figure 6 : Configuration de la caractérisation thermique. (Source de l'image : STMicroelectronics)

Mesure de la perte de puissance

L'un des facteurs affectant la qualité des résultats de la simulation est certainement la précision des données de la puissance dissipée par chaque dispositif de l'étage de puissance. Ces données ont été obtenues à l'aide de formules simplifiées pour les MOSFET et les résistances shunt, ce qui explique la présence d'approximations. Une mesure a été effectuée sur la carte pour évaluer l'erreur de quantification de la puissance dissipée. La perte de puissance Ploss de la carte a été mesurée comme correspondant à la différence entre la puissance d'entrée Pin et la puissance fournie à la charge aux trois sorties PUout, PVout et PWout. La mesure a été effectuée à l'aide d'un oscilloscope (modèle HDO6104-MS de Teledyne LeCroy) et en appliquant les fonctions mathématiques appropriées aux formes d'onde : on a commencé par calculer le produit point par point de la tension et du courant, puis on a déterminé la moyenne de la puissance sur un nombre entier de cycles sinusoïdaux. Le tableau suivant montre les résultats des mesures à température ambiante et à chaud, lorsque l'étage de puissance a atteint un état stable. La valeur globale de la puissance dissipée par la carte précédemment estimée par des formules est également fournie.

|

Les résultats montrent une très bonne correspondance entre les mesures et les estimations, ce qui est en accord avec les approximations présentées. Une surestimation de la mesure à température ambiante de 1,5 % est liée aux formules, ce qui donne une sous-estimation d'environ 3,9 % par rapport aux données en condition à chaud. Ce résultat est conforme à la variabilité associée à la résistance à l'état passant des MOSFET et des résistances shunt, puisque des valeurs nominales ont été utilisées dans les calculs. Comme prévu, toutes les valeurs de puissance étaient plus élevées à chaud qu'à température ambiante en raison de l'augmentation des résistances des bobines et des MOSFET avec la température. Les données montrent également une différence entre les puissances mesurées pour les trois sorties. Cet effet est dû au déséquilibre de la charge triphasée, en raison des valeurs légèrement différentes de L et de R d'une bobine à l'autre. Il ne joue cependant qu'un rôle marginal puisque les écarts observés sont inférieurs à ceux entre les mesures et l'estimation.

Résultats des températures

La génération de courants sinusoïdaux dans la charge et l'acquisition d'images thermiques par la caméra thermique ont été activées simultanément. La caméra thermique a été précédemment configurée pour recueillir des images thermiques toutes les 15 secondes et pour inclure dans chaque capture trois marqueurs de température pour les composants Q1, Q4 et R23. Le système est resté actif jusqu'à ce que l'état stable soit atteint, après environ 25 minutes. La température ambiante relevée à l'intérieur de la boîte à la fin du test était d'environ 28°C. La Figure 7 montre l'échauffement en régime transitoire de la carte qui a été dérivé des marqueurs de température, tandis que la Figure 8 montre les températures finales sur la carte. Les mesures ont montré que le MOSFET Q1 était le composant le plus chaud de toute la carte avec une température de 93,8°C, tandis que le MOSFET Q4 et la résistance R23 avaient atteint une température de respectivement 91,7°C et 82,6°C. Comme discuté précédemment, Celsius™ a simulé la température du MOSFET Q1 à 94,06°C, la température du MOSFET Q4 à 93,99°C, et la température la résistance R23 à 85,58°C, ce qui donne une très bonne adéquation avec les mesures. La même concordance se retrouve également dans la constante de temps de l'échauffement en régime transitoire, comme on peut facilement le constater en comparant directement la Figure 5 avec la Figure 7.

Figure 7 : Mesure de l'échauffement des composants du demi-pont U. (Source de l'image : STMicroelectronics)

Figure 7 : Mesure de l'échauffement des composants du demi-pont U. (Source de l'image : STMicroelectronics)

Figure 8 : Températures mesurées de la couche supérieure en régime permanent. (Source de l'image : STMicroelectronics)

Figure 8 : Températures mesurées de la couche supérieure en régime permanent. (Source de l'image : STMicroelectronics)

Résumé

STMicroelectronics a récemment commercialisé la carte d'évaluation EVALSTDRIVE101 qui a été conçue en tirant parti du solveur thermique Cadence® Celsius™ Thermal Solver. Cette carte est destinée à la commande des moteurs triphasés sans balais à haute puissance et basse tension, comme l'exigent les applications alimentées par batterie. Elle comprend un étage de puissance compact de 50 cm2 qui peut fournir au moteur un courant de plus de 15 Arms sans dissipateur thermique ni refroidissement supplémentaire. Grâce aux différentes fonctionnalités de simulation intégrées dans le simulateur thermique, il a été possible non seulement de prévoir le profil de température de la carte et ses points chauds sur les composants de l'étage de puissance, mais aussi d'obtenir une description détaillée des chutes de tension et de la densité de courant le long des pistes de puissance, ce qui pourrait être difficile, voire impossible, à obtenir par des mesures expérimentales. Les résultats de la simulation ont permis d'optimiser rapidement la disposition de la carte, en ajustant le placement et en corrigeant les points faibles de la disposition dès le début de la conception jusqu'à la validation. Une caractérisation thermique à l'aide d'une caméra thermique a montré la qualité de la concordance entre les températures simulées et mesurées en régime permanent ainsi que le profil de température transitoire, ce qui atteste des performances exceptionnelles de la carte et de l'efficacité du simulateur thermique pour aider les concepteurs à réduire la marge de conception et à accélérer la mise sur le marché.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.