Évolution des robots en cobots dans l'Industrie 4.0

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-02-22

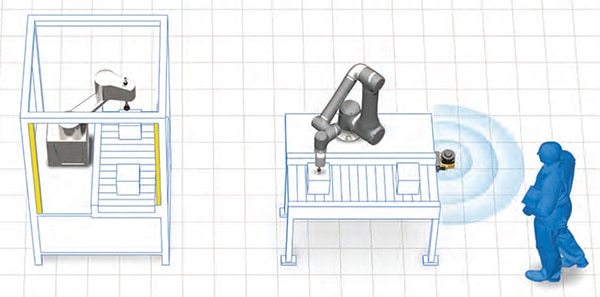

Les robots industriels sont apparus à l'aube de l'Industrie 3.0, en même temps que le contrôle informatisé et l'automatisation, et ils ont évolué au fil des ans, devenant spécialisés pour divers secteurs et processus. Les robots sont conçus pour la production de masse ; ils sont généralement solitaires, travaillant dans un isolement relatif à des tâches spécifiques. Avec l'émergence de l'Industrie 4.0, des systèmes cyber-physiques et de l'Internet des objets (IoT), certains robots se sont transformés en robots collaboratifs, appelés cobots. Les cobots interagissent avec leur environnement, y compris les personnes et les autres robots, et permettent une fabrication flexible et une personnalisation de masse (Figure 1).

Figure 1 : Les robots industriels classiques fonctionnent de manière isolée (à gauche) tandis que les cobots (à droite) sont conçus pour interagir avec leur environnement, y compris les personnes et d'autres robots ou machines. (Source de l'image : Omron)

Figure 1 : Les robots industriels classiques fonctionnent de manière isolée (à gauche) tandis que les cobots (à droite) sont conçus pour interagir avec leur environnement, y compris les personnes et d'autres robots ou machines. (Source de l'image : Omron)

L'évolution du robot en cobot a connu de nombreuses adaptations : les cobots fonctionnent différemment ; ils sont programmés différemment ; ils ont tendance à être plus petits, plus simples et, dans certains cas, mobiles ; ils sont utilisés pour des processus différents de ceux des robots et doivent respecter des normes de sécurité différentes. En général, les cobots ne concurrencent pas les robots et ne les remplacent pas ; les cobots étendent les possibilités d'utilisation des processus automatisés.

Cet article retrace l'évolution des robots en cobots : il compare les différences de fonctionnement entre les robots et les cobots, il passe en revue les différentes méthodes de programmation utilisées avec les cobots, il aborde l'utilisation de l'intelligence artificielle (IA), de l'IoT et d'autres technologies pour permettre la mobilité des cobots et leur interaction avec les personnes. Il détaille certaines des applications dans lesquelles les cobots excellent, telles que les opérations de finition de processus, le contrôle de la qualité, la logistique/le transport de matériaux, et plus. Enfin, il étudie les normes de sécurité étendues pour les cobots. Il brosse un tableau des futures opérations cyber-physiques qui associent les robots, les cobots et les personnes pour maximiser la productivité et la qualité, tout en minimisant les coûts globaux.

Les cobots sont conçus non seulement pour travailler avec des personnes, mais également pour être déplacés d'un endroit à un autre (Figure 2). Ces caractéristiques ont des implications importantes sur la programmation des cobots, sur le lieu et le moment de leur utilisation, ainsi que sur les exigences de sécurité des cobots.

Figure 2 : Les cobots peuvent être déplacés d'un point à un autre en fonction des besoins pour des tâches spécifiques. (Source de l'image : Omron)

Figure 2 : Les cobots peuvent être déplacés d'un point à un autre en fonction des besoins pour des tâches spécifiques. (Source de l'image : Omron)

Formation des cobots

Les robots industriels sont programmés à l'aide de langages tels que C et C++. Les cobots ont évolué pour être « formés » à l'aide de divers outils sans code tels que des pendants ou des tablettes, et même en déplaçant manuellement le bras du cobot d'un point à un autre (Figure 3). L'utilisation de différentes méthodes de formation au lieu de la programmation traditionnelle permet aux cobots d'apprendre de nouvelles tâches plus rapidement, ce qui est important lorsque le cobot est déplacé d'une tâche à l'autre. Le temps nécessaire à la programmation d'un robot industriel est économiquement intéressant, car le robot sera utilisé pendant des périodes relativement longues dans des applications à forte production. Mais les cobots doivent apprendre rapidement de nouveaux processus afin d'éviter de longues périodes d'arrêt coûteuses. Les opérateurs de machines peuvent enseigner aux cobots des tâches spécifiques sans avoir besoin de l'aide de programmateurs spécialisés. Des tâches telles que le prélèvement et le placement, y compris l'inspection visuelle des résultats, peuvent être enseignées à un cobot en quelques minutes.

Figure 3 : Un cobot peut être formé en déplaçant son bras d'une position à une autre. La main droite de l'opérateur se trouve sur une caméra haute résolution que le cobot peut utiliser pour voir où il se trouve et ce qui se trouve à cet endroit. (Source de l'image : Omron)

Figure 3 : Un cobot peut être formé en déplaçant son bras d'une position à une autre. La main droite de l'opérateur se trouve sur une caméra haute résolution que le cobot peut utiliser pour voir où il se trouve et ce qui se trouve à cet endroit. (Source de l'image : Omron)

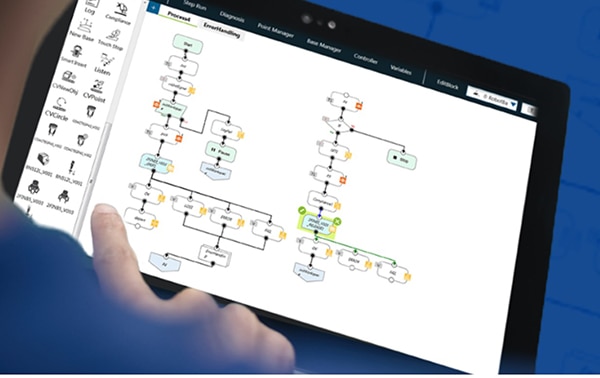

L'intelligence artificielle (IA) et la vision industrielle peuvent contribuer à améliorer l'apprentissage et le fonctionnement des cobots. Les systèmes de vision intelligents des cobots offrent un éventail de capacités telles que l'identification et le positionnement d'objets, l'interprétation de codes-barres et de totems, la comparaison de formes et la reconnaissance de couleurs. Le système de vision peut également permettre des gestes de la main pour guider le cobot d'une position à une autre et lui apprendre un nouveau processus. Dans d'autres cas, les opérateurs de machines peuvent former rapidement et efficacement les cobots à l'aide d'un système basé sur un organigramme par glisser-déposer sur une tablette (Figure 4).

Figure 4 : La programmation/formation intuitive par glisser-déposer maximise la productivité et la flexibilité des cobots. (Source de l'image : Omron)

Figure 4 : La programmation/formation intuitive par glisser-déposer maximise la productivité et la flexibilité des cobots. (Source de l'image : Omron)

En plus de travailler avec des personnes, les cobots peuvent faire équipe avec des robots mobiles autonomes (AMR) pour passer d'une tâche à une autre (Figure 5). Les AMR sont des cobots spécialisés qui travaillent en collaboration avec des personnes, des cobots, des robots et des machines, et exécutent des tâches telles que la manutention avec un excellent rendement. Comme la manutention, le déplacement d'un cobot d'un point à un autre n'est pas une activité hautement qualifiée, et peut donc être confié à un AMR. Les AMR naviguent d'un emplacement à un autre en combinant des capteurs et des ordinateurs embarqués pour comprendre leur environnement immédiat avec des connexions sans fil à des ressources informatiques centralisées et des réseaux de capteurs sophistiqués dans toute l'usine pour aider les AMR à comprendre la position des obstacles sur un itinéraire planifié et à naviguer efficacement autour des obstacles fixes tels que les postes de travail, les racks et les robots, et autour des obstacles variables tels que les chariots élévateurs, les autres AMR et les personnes.

Figure 5 : Un cobot manipulateur (en haut) peut être déplacé vers un nouveau poste de travail par un robot mobile autonome (en bas). (Source de l'image : Omron)

Figure 5 : Un cobot manipulateur (en haut) peut être déplacé vers un nouveau poste de travail par un robot mobile autonome (en bas). (Source de l'image : Omron)

À quoi servent les cobots ?

La capacité des cobots à travailler avec des AMR, des personnes, d'autres robots et des machines ouvre de nouvelles possibilités d'automatisation. Les cobots sont utilisés pour la personnalisation de masse dans une grande variété d'industries et de processus, tels que les opérations d'assemblage, la distribution, le vissage, le chargement/déchargement de machines, la palettisation, le prélèvement et le placement, et plus encore, dans un éventail tout aussi vaste d'industries s'étendant de l'automobile et de l'agroalimentaire à la fabrication de semi-conducteurs (Figure 6).

Figure 6 : Les cobots sont flexibles et peuvent être utilisés dans diverses applications. (Source de l'image : Omron)

Figure 6 : Les cobots sont flexibles et peuvent être utilisés dans diverses applications. (Source de l'image : Omron)

L'exécution de tâches d'assemblage répétitives ou complexes peut être assuré efficacement par des cobots travaillant aux côtés de personnes. Associé à un AMR, un cobot peut améliorer la mise en œuvre d'opérations complexes d'enlèvement et de livraison de matériaux sur les sites de travail. Une fois les matériaux livrés en bout de chaîne, un cobot peut rapidement palettiser les produits pour l'expédition. Grâce à la vision industrielle et à l'intelligence artificielle, les cobots peuvent inspecter, trier et prélever des pièces finies sur le tapis roulant pour les placer dans des cartons. Les cobots peuvent adapter rapidement leur comportement pour s'adapter aux nouveaux produits et aux variations saisonnières.

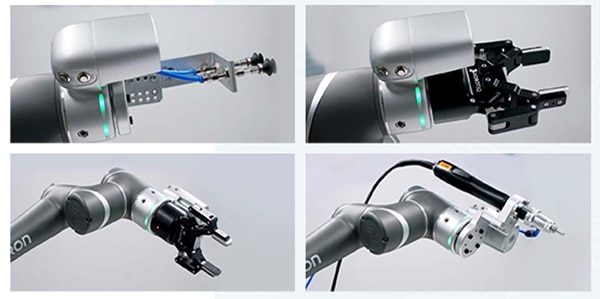

Les cobots s'adaptent à divers processus de fabrication, y compris (comme indiqué précédemment) le chargement/déchargement des machines, le vissage et la distribution. Les machines CNC, les presses à estamper et à poinçonner, les diverses machines de découpe et les stations de moulage par injection impliquent des tâches de chargement/déchargement pour lesquelles les cobots peuvent remplacer les personnes dans des tâches répétitives et potentiellement dangereuses. Les cobots de vissage offrent une précision et un couple constant, ce qui permet d'obtenir une qualité supérieure à celle d'un assemblage manuel. La distribution de divers matériaux tels que colles, joints, peintures et autres finitions peut être réalisée par des cobots avec des niveaux de précision élevés. Les effecteurs terminaux des cobots sont interchangeables, ce qui permet aux cobots de passer d'une tâche à une autre selon les besoins (Figure 7).

Figure 7 : Les effecteurs terminaux des cobots sont facilement interchangeables pour s'adapter à n'importe quelle tâche. Cela permet de permuter entre des exigences de production différentes avec des temps d'arrêt minimum. Les deux effecteurs terminaux supérieurs incluent une caméra haute résolution pour les systèmes de vision basés sur l'IA. (Source de l'image : Omron)

Figure 7 : Les effecteurs terminaux des cobots sont facilement interchangeables pour s'adapter à n'importe quelle tâche. Cela permet de permuter entre des exigences de production différentes avec des temps d'arrêt minimum. Les deux effecteurs terminaux supérieurs incluent une caméra haute résolution pour les systèmes de vision basés sur l'IA. (Source de l'image : Omron)

L'inspection de pièces ou de produits finis est un autre domaine dans lequel les cobots dotés de la vision industrielle peuvent exceller. Si la pièce est complexe, une inspection approfondie peut exiger des images haute résolution sous différents angles, ce qui nécessite la coordination de plusieurs caméras fixes. Alternativement, un cobot équipé d'une seule caméra peut identifier la pièce à inspecter et se déplacer autour de celle-ci en conséquence, capturant toutes les images nécessaires à une inspection visuelle complète.

L'évolution de la sécurité des cobots

Les considérations de sécurité ont évolué en même temps que les cobots. Par rapport aux robots industriels, les exigences de sécurité des cobots sont plus complexes. Une équipe composée d'un cobot et d'une personne peut combiner les capacités de performances répétitives des robots avec la flexibilité et les compétences individuelles des personnes. Les cobots (et les robots) sont compétents pour les tâches qui exigent précision, endurance et puissance, tandis que les personnes sont compétentes pour résoudre des situations imprécises et des problèmes variables. La combinaison de ces compétences complémentaires pose des défis en matière d'interactions entre les personnes et les cobots.

Les normes de sécurité pour les robots industriels sont généralement basées sur l'exclusion des opérateurs de l'espace de travail lorsque le robot est actif. La sécurité des cobots anticipe l'interaction avec les personnes. Les limites de vitesse, de couple et de force des cobots sont les normes de sécurité déterminantes, et incluent un arrêt d'urgence par rapport à un arrêt de protection.

L'arrêt d'urgence d'un cobot est déclenché par l'opérateur ; il arrête tous les mouvements du cobot et le met hors tension. Un redémarrage est nécessaire pour reprendre le fonctionnement après un arrêt d'urgence. Un arrêt de protection se produit automatiquement lorsqu'une personne pénètre dans la zone protégée autour du cobot (Figure 8). Pendant un arrêt de protection, le cobot reste sous tension. De plus, pendant un arrêt de protection, les codeurs de mouvement du cobot sont surveillés pour détecter tout mouvement involontaire. Si un mouvement involontaire est détecté, l'alimentation est coupée.

Figure 8 : L'espace de sécurité cartésien autour d'un cobot (cadre bleu) peut être rectangulaire ou cylindrique, et il définit une zone d'exclusion. Si une personne travaillant à côté du cobot entre dans la zone d'exclusion, le cobot déclenche un arrêt de protection. (Source de l'image : Omron)

Figure 8 : L'espace de sécurité cartésien autour d'un cobot (cadre bleu) peut être rectangulaire ou cylindrique, et il définit une zone d'exclusion. Si une personne travaillant à côté du cobot entre dans la zone d'exclusion, le cobot déclenche un arrêt de protection. (Source de l'image : Omron)

Certains cobots sont conçus avec deux modes de vitesse de fonctionnement, un pour des performances maximum et un pour une sécurité maximum. Dans le mode de performances, on suppose que personne n'entrera dans l'espace protégé du cobot, et que le cobot fonctionnera à haute vitesse pour une productivité maximale. Si une personne entre dans l'espace protégé, le cobot passe automatiquement en mode homme-cobot pour une sécurité maximale avec des vitesses, des couples et des forces réduits.

Il existe plusieurs normes et directives évolutives concernant la sécurité des cobots. La norme technique ISO 15066:2016 et le rapport technique RIA 15.606-2016 décrivent tous les deux les quatre techniques collaboratives utilisées pour réduire les risques pour les travailleurs humains : arrêts de surveillance de sécurité, guidage manuel, surveillance de la vitesse et de la séparation, et systèmes de limitation de la force motrice (PFL). Le rapport TS 15066 est normatif et détaille les étapes requises pour la conformité à la norme. Le rapport TS 15.606 est informatif et fournit des informations et des méthodes pouvant être utilisées pour la conformité à la norme.

Le rapport RIA TR R15.806-2018 décrit une méthode pour tester les forces exercées par un système PFL. Des systèmes de capteurs sont requis pour la conformité aux normes relatives à la surveillance de la vitesse et de la séparation. Pour les systèmes PFL et les arrêts de surveillance de sécurité, la protection dans les zones d'exclusion est une condition requise.

La norme ISO 13855:2010 établit le positionnement des protections en fonction de la vitesse d'approche des cobots vers des parties spécifiques du corps humain. Elle fournit une méthodologie pour déterminer les distances minimum à respecter entre une zone de danger et la zone de détection/d'exclusion ou les dispositifs d'actionnement de sécurité.

Résumé

La collaboration est l'une des caractéristiques de l'Industrie 4.0 et des systèmes cyber-physiques, et les cobots sont des acteurs clés pour améliorer les niveaux de collaboration. Les cobots continuent d'évoluer pour devenir plus faciles, plus sûrs et plus flexibles à utiliser. Les progrès des outils de formation et de l'IA rendent l'utilisation des cobots plus intuitive. L'évolution des interfaces homme-machine (IHM) des cobots permet d'accroître la productivité et la qualité de la production personnalisée de masse. Les cobots ne remplacent pas les robots. Ils étendent les possibilités d'automatisation, et la frontière entre robots, cobots et humains est de plus en plus floue. Alors que les cobots deviennent de plus en plus des collègues et de moins en moins des robots industriels, les normes de sécurité des cobots évoluent et deviennent de plus en plus importantes pour garantir que la promesse de productivité de la collaboration cobots-humains soit tenue en toute sécurité.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.