Programmation de PLC : synthèse technique avec des exemples de Siemens

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-05-25

Les contrôleurs logiques programmables (PLC) sont des dispositifs électroniques robustes basés sur microprocesseur, essentiels à toute automatisation moderne, y compris :

- Les industries à processus intensifs telles que les industries pétrolières, gazières et nucléaires, la sidérurgie et le traitement des eaux usées.

- Les industries qui mettent l'accent sur le contrôle des tâches discrètes — notamment l'automatisation industrielle générale, l'entreposage automatisé, le conditionnement, l'agroalimentaire et la fabrication d'appareils médicaux.

Dans ces installations, les PLC sont traditionnellement placés dans des systèmes de racks d'armoires de commande ou montés sur rails DIN avec des emplacements pour accepter les modules PLC (dotés d'unités centrales pour exécuter la logique et envoyer les commandes) et les modules d'alimentation complémentaires, les modules de fonctions spécifiques à l'application et les modules E/S numériques et analogiques.

Bien sûr, les PLC ne sont pas la seule option pour le contrôle de l'automatisation. Les systèmes basés sur relais restent indispensables dans un grand nombre d'applications, et les contrôleurs d'automatisation programmables (PAC) ou les PC industriels (IPC), ainsi que les Panel PC (IHM avec électronique de commande), constituent d'autres alternatives pour de nombreuses conceptions de machines et de systèmes nécessitant des degrés divers de contrôle distribué. Les PAC et les IPC fonctionnant avec des systèmes d'exploitation Microsoft Windows de grade industriel offrent notamment une grande flexibilité de conception.

Chacun de ces systèmes de contrôle est configuré et programmé à l'aide de logiciels plus ou moins sophistiqués pour améliorer tous les types de conception de contrôle. Cela permet ensuite aux constructeurs de machines OEM et aux ingénieurs d'usine d'instituer rapidement des extensions, des mises à niveau et des migrations de systèmes avec une efficacité, une productivité et une connectivité IIoT maximales.

Outils de programmation des contrôles — y compris PLC

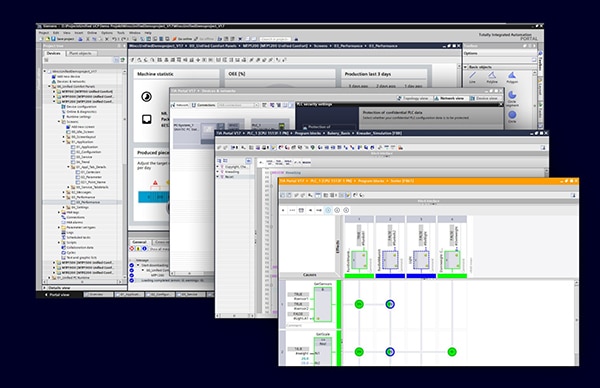

Figure 1 : Les PLC offrent tous les avantages du matériel spécialisé, y compris la fiabilité. En revanche, les PAC offrent une flexibilité maximale. Certains fournisseurs permettent aux ingénieurs de programmer les deux types de contrôle dans le même environnement logiciel unifié. Ces environnements peuvent également donner un accès illimité à des outils de surveillance opérationnelle, d'ingénierie et d'automatisation numérisés. (Source de l'image : Siemens)

Figure 1 : Les PLC offrent tous les avantages du matériel spécialisé, y compris la fiabilité. En revanche, les PAC offrent une flexibilité maximale. Certains fournisseurs permettent aux ingénieurs de programmer les deux types de contrôle dans le même environnement logiciel unifié. Ces environnements peuvent également donner un accès illimité à des outils de surveillance opérationnelle, d'ingénierie et d'automatisation numérisés. (Source de l'image : Siemens)

Aujourd'hui, presque tous les PLC sont configurés et programmés à l'aide de logiciels basés sur PC. Les grands fournisseurs qui proposent une large gamme de composants programmables de commande de mouvement, de détection, d'actionnement et d'interface machine (en plus des produits d'automatisation générale et des PLC) permettent généralement de programmer tous ces composants dans leurs propres environnements de programmation unifiés propriétaires — des logiciels PC compatibles Windows avec des modules de conception, de configuration, de programmation et même d'exploitation et de gestion. Cela est particulièrement vrai lorsque les gammes de produits des fournisseurs incluent des offres pré-intégrées, telles que des moteurs intelligents ou des IHM dotés de fonctionnalités PLC, par exemple.

Bien que leur apprentissage puisse être intimidant, les environnements de programmation unifiés (une fois maîtrisés) accélèrent considérablement la conception des machines.

L'un des avantages de ces environnements logiciels est qu'ils fournissent des bases de données sans erreur, modifiables et universellement applicables de noms de symboles, variables ou balises. Il s'agit de noms alphanumériques lisibles par l'homme, attribués aux adresses des composants (y compris les PLC) et qui représentent une amélioration par rapport à l'utilisation directe d'adresses de registre compliquées — ce qui était autrefois une pratique courante. En complément de ces balises de dispositifs triables et consultables, on trouve des balises informatives sur les machines et les cellules de travail, ainsi que sur les fonctions courantes des machines, telles que : Auto, Manual, MotorOn, Fault ou Reset.

Prenons l'exemple du logiciel Siemens STEP 7 Totally Integrated Automation (TIA Portal), incluant divers packs spécifiques à l'utilisation et accessible via l'environnement de gestion logicielle Siemens SIMATIC (Siemens Automatic). Le logiciel STEP 7 est pratique pour illustrer les approches les plus courantes en matière de programmation PLC, car il s'agit du logiciel le plus utilisé dans le monde pour l'automatisation industrielle — avec un contrôle étendu des fonctionnalités et de la fiabilité. Selon la plupart des estimations, les PLC de Siemens sont utilisés dans près d'un tiers des installations PLC dans le monde.

Avec ce logiciel, les ingénieurs peuvent créer un contrôle de processus, une automatisation discrète, une gestion de l'énergie, une visualisation IHM ou une simulation et une programmation de jumeaux numériques en rapport avec les fonctions des PLC et d'autres contrôleurs industriels. Pour les PLC, le logiciel d'ingénierie STEP 7 (TIA Portal) de Siemens a évolué depuis l'ancien logiciel SIMATIC STEP 7 pour prendre en charge la programmation des contrôleurs S7-1200, S7-1500 et S7-1500 — ainsi que des unités centrales E/S ET 200SP, des unités centrales S7-300 héritées (un incontournable de l'industrie) et des contrôleurs S7-400 et SIMATIC WinAC. Les copies de STEP 7 de grade professionnel et sous licence spéciale incluent des fonctions supplémentaires, des éditeurs logiques et l'intégration de logiciels d'ingénierie traditionnels.

Bien que cela dépasse le cadre de cet article, il convient de noter que les alternatives de contrôle industriel aux PLC multifonctions sont configurables et programmables par le biais de logiciels complémentaires. Le vaste écosystème de contrôles Siemens fournit de nombreux exemples.

- Les modules logiques LOGO! conviennent aux applications d'automatisation petites et modestes pour combler le fossé entre les relais et les contrôleurs industriels basés sur microprocesseur. Ils sont programmés via le logiciel Siemens LOGO! avec le logiciel d'ingénierie Soft Comfort, un outil d'accès LOGO! et un éditeur Web LOGO! pour une configuration et un fonctionnement simples de la conception.

- Les systèmes de contrôle de processus utilisent des contrôleurs Siemens SIMATIC PCS 7, programmables par le biais du logiciel système SIMATIC PCS 7.

- Les produits de PC industriels (IPC) de types rack (rail), panneau et boîtier pour les contrôles distribués et les machines nécessitant une connectivité IIoT s'appuient sur les modules logiciels Siemens SIMATIC IPC, notamment IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager et le système d'exploitation SIMATIC Industrial OS.

- Les IHM servant de Panel PC pour les contrôles sur machine utilisent le logiciel SIMATIC WinCC Unified (TIA Portal) ainsi que SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, le logiciel de diagnostic de processus ProAgent, le logiciel de notification pour dispositifs mobiles, etc.

Le choix entre les PLC SIMATIC et les autres contrôles de machines est simplifié avec des logiciels supplémentaires, sous la forme d'un outil de sélection en ligne basé cloud (ou d'une variante hors ligne) qui interroge les ingénieurs sur la configuration physique d'une conception donnée (nécessité d'une armoire de commande ou d'un contrôle distribué) et sur :

- Le nombre d'E/S prévues, y compris les capteurs, les commutateurs et les actionneurs.

- Le langage de programmation à utiliser, qu'il s'agisse de langage LD (Ladder Diagram), de langage SCL (Structured Control Language) ou de langage FBD (Function Block Diagram), de texte structuré (ST) plus avancé, de langage SFC (Sequential Function Chart) basé sur des graphiques, de langage CFC (Continuous Function Chart) ou de langages plus avancés.

- Le niveau de contrôle de mouvement requis (le cas échéant) — du simple contrôle de vitesse et de position aux contrôles cinématiques avancés et de cames électroniques.

- Les préférences matérielles et la question de savoir si un programme PLC logiciel s'exécutant sur un IPC serait le plus approprié.

Projets de programmation PLC

La programmation PLC écrite dans les logiciels des fournisseurs de PLC est souvent contenue dans des projets. Ceux-ci sont associés à des opérations spécifiques à une application ciblée, telles que :

- Chauffer, mélanger, remplir, doser et irriguer

- Déplacer, diriger, cycler, positionner et freiner

- Saisir, couper, poinçonner et trancher

- Souder, coller, marquer et distribuer

- Détecter, suivre, séquencer et indiquer

Les options les plus avancées prennent en charge la planification numérique et l'ingénierie intégrée, ainsi qu'un fonctionnement transparent, facilement accessible via des IHM avec des écrans personnalisés. En d'autres termes, de tels logiciels PLC peuvent permettre la présentation d'informations PLC pertinentes sur différents écrans afin de répondre aux besoins d'informations divergents des opérateurs de machines, des techniciens, des directeurs d'usine ou même des directeurs commerciaux.

Les outils de simulation intégrés aux environnements logiciels des fournisseurs de PLC peuvent également accélérer la mise sur le marché d'un produit donné et dynamiser la production du produit fini. Des diagnostics et des fonctions de gestion de l'énergie complètent la série d'améliorations logicielles.

Vérification et chargement des PLC avec des programmes écrits dans des logiciels

Figure 2 : Les systèmes d'automatisation et PLC SIMATIC de Siemens ont été lancés dans les années 1950. Aujourd'hui, les produits SIMATIC S7 (y compris les composants PLC SIMATIC S7-1500 présentés ici) ont évolué pour prendre en charge diverses applications d'automatisation industrielle. (Source de l'image : Siemens)

Figure 2 : Les systèmes d'automatisation et PLC SIMATIC de Siemens ont été lancés dans les années 1950. Aujourd'hui, les produits SIMATIC S7 (y compris les composants PLC SIMATIC S7-1500 présentés ici) ont évolué pour prendre en charge diverses applications d'automatisation industrielle. (Source de l'image : Siemens)

La qualité de la programmation d'un PLC est essentielle à son bon fonctionnement. Tout le code doit satisfaire aux normes et aux meilleures pratiques de l'industrie en matière de développement logiciel. En outre, les processus de vérification (tant manuels qu'automatisés) doivent pouvoir tout révéler, des erreurs critiques aux inefficacités du code. Reconsidérons la programmation des produits SIMATIC S7. Dans l'écosystème Siemens, une application TIA Portal Project Check peut automatiquement comparer certains codes aux règles définies par un guide de style de programmation pour ces PLC spécifiques. Les ingénieurs peuvent ensuite exporter les résultats de comparaison vers un fichier XML ou Excel. Des ensembles de règles définis par l'utilisateur (même des types complexes) peuvent également être ajoutés via un kit de développement logiciel (SDK) Project Check en C# ou Visual Basic (.NET). Ce SDK permet principalement de vérifier le style d'un programme.

|

Tableau 1 : La vérification de la programmation PLC peut s'appuyer sur des approches manuelles et automatisées, ces dernières étant particulièrement utiles pour vérifier le style et la technique. (Source du tableau : Siemens)

Une fois qu'un projet destiné à un PLC est entièrement écrit et vérifié, il doit être chargé sur ce PLC. Dans de nombreux cas, un PC (souvent un ordinateur portable) est temporairement connecté au PLC via un câble Ethernet ou un adaptateur spécialisé PC USB vers PLC COMM — pour charger cette programmation sur la microélectronique du PLC. Le PLC se connecte ensuite aux composants contrôlés via des modules E/S. Après une vérification supplémentaire au démarrage, le PLC exécute ses programmes en commandant des actionneurs en réseau (via divers types de signaux) et en effectuant des ajustements en temps réel en réponse au retour d'informations des dispositifs sur le terrain.

Occasionnellement, une machine ou une cellule de travail automatisée peut nécessiter un réglage, un dépannage ou une réparation — et (via un type de programmation de la connexion PC au PLC) l'annulation des réponses par défaut du PLC au retour d'informations avec forçage. Le PLC est ainsi amené à fonctionner comme si certains retours avaient une certaine valeur alors que ce n'est pas le cas — une tactique employée lorsque les stations en aval d'un actionneur défectueux doivent être supprimées, par exemple. Dans d'autres cas, une machine ou une cellule de travail peut nécessiter l'ajustement sur le terrain des paramètres d'un PLC installé par modification. Ces ajustements doivent porter sur des déclencheurs appropriés, des valeurs ou des tables de variables, des compteurs et des temporisateurs.

Conclusion

En travaillant avec la vaste gamme de produits d'automatisation et de contrôle industriel de Siemens, les ingénieurs de conception peuvent acquérir une meilleure compréhension des options de contrôle actuelles, y compris les PLC et d'autres types de matériel. Cela est vrai quelle que soit la marque ou la catégorie de matériel finalement choisi pour une installation automatisée.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.