Technologie à couches minces de précision

2021-08-24

Cet article est destiné à aider les ingénieurs et les concepteurs de circuits à améliorer leur compréhension de la technologie à couches minces. Il offre un guide pour comprendre l'utilisation de la technologie à couches minces et les avantages significatifs qu'elle apporte en termes de fiabilité, de taille et de performances.

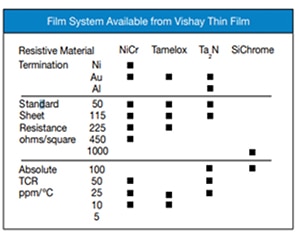

Figure 1 : Technologies à couches minces disponibles chez Vishay. (Source de l'image : Vishay)

Figure 1 : Technologies à couches minces disponibles chez Vishay. (Source de l'image : Vishay)

Types de couches

En général, les couches sont pulvérisées sur une épaisseur d'environ 500 angströms. Une sélection de masques avec une variation de la largeur et de l'espacement des lignes est utilisée pour fabriquer la plage de valeurs ohmiques. La résistivité de la feuille peut également varier de 50 ohms (Ω) par carré à 2000 Ω par carré. Chaque couche remplit un objectif précis. En règle générale, plus la résistivité de la feuille est faible, meilleures sont les performances électriques globales. Vishay est le seul fournisseur et fabricant de tous les types de couches.

Nichrome (NiCr) — La plus populaire des couches possède les meilleures spécifications électriques en termes de coefficient de température de résistance (TCR) absolu. Les résistivités courantes des feuilles sont de 50 Ω, 100 Ω et 200 Ω par carré.

Tamelox — Alliage propriétaire de Vishay Thin Film ; combine les avantages du nichrome et du nitrure de tantale améliorant la linéarité du coefficient TCR.

Nitrure de tantale (TaN2) — Lorsqu'il est déposé et traité correctement, il produit un alliage imperméable à l'humidité. Les performances électriques ne sont pas aussi bonnes que celles du Nichrome. Utilisé dans les applications où les résistances sont soumises à une faible puissance (< 20 %), sans auto-échauffement, et à une humidité relative élevée (80 %).

Chrome silicium (SiCr) — Ce matériau a une résistivité de feuille très élevée (2000-3000) et est utilisé pour produire des résistances élevées dans une petite surface. Spécifications électriques : suivi TCR absolu, stabilité à long terme et coefficients de tension supérieurs à ceux de la technologie à couches épaisses.

Passivation — Les méthodes de passivation spéciales SPM (Special Passivation Methods) permettent désormais de mieux contrôler la passivation dans des conditions d'environnement difficiles (référence Tech Note SPM).

Construction intégrée à couches minces

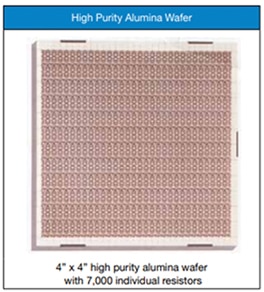

Un circuit intégré est un regroupement d'éléments qui sont formés et interconnectés sur un substrat commun pour former un réseau fonctionnel. Un réseau intégré de résistances est défini de manière similaire comme un groupement d'éléments résistifs formés et interconnectés sur un substrat commun. Comme pour la fabrication des semi-conducteurs, les éléments sont produits par dépôt sur le substrat ou par réaction avec celui-ci, et les motifs sont produits par imagerie photolithographique, suivie d'une élimination sélective des matériaux indésirables. Les résistances d'un réseau donné, étant assez petites et proches les unes des autres, sont exposées à des conditions presque identiques pendant le traitement. De même, chaque réseau sur la plaquette ou le substrat est exposé à des conditions pratiquement identiques. Comme plusieurs plaquettes sont traitées ensemble, en même temps et dans le même équipement, l'uniformité est conférée à l'ensemble du lot — à des centaines ou des milliers d'unités individuelles. Un avantage supplémentaire de la construction intégrée est l'intégrité des interconnexions : elles sont par nature plus fiables que les connexions individuelles entre des composants discrets.

Figure 2 : Plaquette d'alumine haute pureté montrant la construction intégrée à couches minces. (Source de l'image : Vishay)

Figure 2 : Plaquette d'alumine haute pureté montrant la construction intégrée à couches minces. (Source de l'image : Vishay)

Avantages de la construction intégrée à couches minces

- Correspondance extrêmement étroite de tous les éléments d'un réseau, garantissant un suivi étroit en fonction de la température et tout au long de la durée de vie

- Réseaux multi-éléments haute densité très compacts, permettant des gains d'espace sur les circuits imprimés

- Construction hermétique pratique dans une variété de formats standard contemporains

- Caractéristiques reproductibles et constantes, d'une pièce à l'autre et d'un lot à l'autre

- Très faible inductance

- Fiabilité exceptionnelle — Moins d'interconnexions individuelles

- Aucun effet thermoélectrique

- Les coûts installés ne dépassent pas ceux des composants discrets, et sont souvent inférieurs

Fiabilité d'interconnexion

Des études de fiabilité réalisées des organismes militaires et autres ont montré que, toutes choses égales par ailleurs, la fiabilité d'un assemblage est directement proportionnelle au nombre d'interconnexions artificielles. C'est pourquoi le circuit intégré est plus fiable qu'un assemblage de transistors discrets, et il en va de même pour un réseau de résistances intégré par rapport aux composants discrets. On parle parfois de « fiabilité inhérente ».

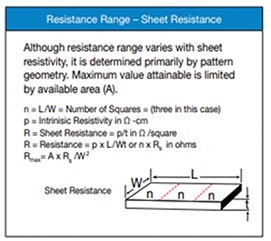

Plage de valeurs de résistance

La technologie à couches minces fait appel à la précision de la photolithographie pour offrir au concepteur une vaste plage de valeurs de résistance sur une surface aussi petite que possible. Cela offre la possibilité de minimiser la taille du composant ou d'augmenter le nombre d'éléments résistifs dans le même espace. La résistance totale réalisable dans une surface donnée est principalement dictée par la résistance de la feuille du matériau de couche et les motifs. Dans la pratique, cependant, la surface maximum utilisée est réduite en raison de l'espace requis pour les plots de terminaison, les conducteurs internes, les fonctionnalités d'ajustement spéciales et les contraintes de brochage.

Les matériaux résistifs à couches minces couvrent une plage de résistance de feuille normale de 50 à 2000 Ω/carré, résultant en une plage de résistance disponible pour les résistances individuelles de quelques ohms à plusieurs mégaohms. La plus haute précision se situe normalement dans la plage de 250 Ω à 100 kΩ.

Figure 3 : La plage de résistance est déterminée principalement par la géométrie du motif sur la feuille de plaquette. (Source de l'image : Vishay)

Figure 3 : La plage de résistance est déterminée principalement par la géométrie du motif sur la feuille de plaquette. (Source de l'image : Vishay)

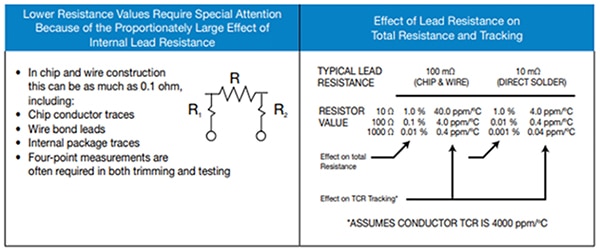

Très faible résistance

Lorsque des éléments à faible résistance sont incorporés dans des réseaux de précision, les valeurs de résistance faibles mais inévitables des sorties et des motifs conducteurs sur le pavé et dans le boîtier doivent être prises en considération. Ces effets de sortie peuvent être minimisés, mais pas complètement éliminés, par une conception, un traitement, un choix de boîtier et un assemblage appropriés. Toutefois, une attention particulière doit être accordée à la définition des spécifications, particulièrement en ce qui concerne les tolérances réalistes pour la résistance et le suivi, et à la méthode pour les mesurer.

Figure 4 : La résistance interne des sorties peut avoir un effet important sur les valeurs de résistance totales. (Source de l'image : Vishay)

Figure 4 : La résistance interne des sorties peut avoir un effet important sur les valeurs de résistance totales. (Source de l'image : Vishay)

Tolérance de résistance

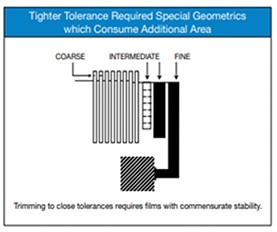

Les systèmes laser modernes sont capables d'ajuster les résistances à des tolérances très étroites sur une base absolue ou relative : 0,01 % et 0,005 % respectivement. De plus, le fabricant responsable utilise une bande de garde pour l'ajustement de sorte que la spécification interne soit plus stricte que la spécification.

Plus la tolérance requise est étroite, plus la résistance doit être conçue avec soin pour atteindre une distribution étroite, dans les limites de tolérance, et avec une vitesse d'ajustement rentable. L'un des moyens d'y parvenir est de fournir des géométries à ajustement spécial. Ces fonctionnalités réduisent la sensibilité de la résistance à la quantité de matériau retiré par laser, ce qui permet d'obtenir des niveaux de précision de plus en plus élevés. Ces fonctionnalités utilisent une surface de substrat supplémentaire, ce qui nécessite parfois des compromis entre coûts et performances. L'une des caractéristiques qui distinguent la technologie à couches minces moderne pour une utilisation dans les réseaux de précision est la stabilité électrique et mécanique des couches. Cela est important car les résistances étroitement ajustées doivent supporter les conditions parfois difficiles de l'assemblage sans dérive significative. Cela souligne une fois de plus les avantages inhérents à la construction intégrée par rapport aux résistances individuelles discrètes, puisque tout changement qui intervient est commun à toutes les résistances du réseau, ce qui permet de conserver précisément les rapports tels qu'ils ont été ajustés.

Figure 5 : Des exigences de tolérance plus strictes peuvent entraîner l'utilisation d'une surface additionnelle. (Source de l'image : Vishay)

Figure 5 : Des exigences de tolérance plus strictes peuvent entraîner l'utilisation d'une surface additionnelle. (Source de l'image : Vishay)

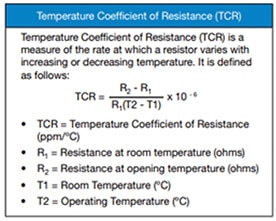

Coefficient de température de résistance (TCR)

Le coefficient de température de résistance est la mesure de la variation de la résistance en fonction de la température ambiante. Il est défini comme la variation unitaire de la résistance par variation unitaire de la température, et est généralement exprimé en parties par million par degré Celsius (ppm/°C). C'est la propriété par laquelle les résistances sont le plus souvent caractérisées ou différenciées. Historiquement, les résistances discrètes, y compris celles fabriquées à partir de couches, étaient classées par lots en fonction de la valeur TCR. L'utilisation relativement récente du dépôt par pulvérisation pour contrôler la composition de la couche, ainsi que les améliorations connexes du traitement, ont permis d'obtenir des produits à couches minces dits de « troisième génération » dont le TCR est systématiquement inférieur à 10 ppm/°C, en valeur absolue.

Figure 6 : Le coefficient de température de résistance est une mesure de la vitesse à laquelle une résistance varie avec une température croissante ou décroissante. (Source de l'image : Vishay)

Figure 6 : Le coefficient de température de résistance est une mesure de la vitesse à laquelle une résistance varie avec une température croissante ou décroissante. (Source de l'image : Vishay)

Le TCR est généralement déterminé de manière expérimentale en mesurant la résistance à plusieurs températures et en calculant le taux de variation sur l'intervalle de température approprié, par exemple +25°C à +125°C. Si la résistance évolue linéairement avec la température, le TCR est une constante, quel que soit l'intervalle de température. Cependant, lorsqu'il n'est pas linéaire, comme c'est le cas pour les alliages nickel/chrome fréquemment utilisés, le TCR est exprimé comme la pente de la ligne reliant deux points de la courbe de résistance en fonction de la température, par exemple +25°C et +125°C. En d'autres termes, il s'agit du TCR moyen sur l'intervalle. Plus la relation est non linéaire, plus l'approximation de la moyenne est faible.

Il est absolument crucial, lors de la spécification du TCR, que l'intervalle de température soit également clairement spécifié.

La procédure décrite dans la méthode 304 de la norme MIL-STD-202 est souvent citée comme norme de mesure TCR. Dans cette méthode, les TCR moyens sont calculés pour une série d'intervalles entre +25°C et -55°C et entre +25°C et +125°C. La valeur la plus élevée est enregistrée comme le TCR. Cela reflète la plage de fonctionnement militaire complète mais peut entraîner une sur-spécification pour les composants ayant un intervalle de température de fonctionnement différent ou plus étroit.

Figure 7 : Exemples de TCR pour différentes pentes résultantes. (Source de l'image : Vishay)

Figure 7 : Exemples de TCR pour différentes pentes résultantes. (Source de l'image : Vishay)

Grâce à une bonne compréhension des effets de la composition de l'alliage et à la capacité de contrôler soigneusement le traitement, il est possible de « personnaliser » la courbe de résistance par rapport à la température pour produire des TCR qui sont a) négatifs sur toute la plage, b) positifs sur toute la plage, ou c) négatifs à l'extrémité basse, positifs à l'extrémité haute, avec un secteur « TCR zéro » relativement plat dans une plage proche de la température ambiante. Cela peut être utilisé comme un avantage pour les équipements fonctionnant autour de la température ambiante ou nécessitant une compensation de température.

Suivi

La plupart des applications dans lesquelles des réseaux à couches minces de précision sont employés doivent atteindre et maintenir des valeurs de résistance relatives proches. Par conséquent, les changements relatifs de résistance au sein d'un réseau, appelés « suivi », sont très importants. Les réseaux à couches minces excellent dans le suivi. Il existe plusieurs aspects différents du suivi qu'il est important de comprendre et de différencier.

Suivi TCR — Le suivi TCR est défini comme la différence entre les TCR de deux résistances sur un intervalle de température donné. Il est difficile d'obtenir un suivi TCR étroit dans les résistances discrètes et cela impose de lourdes contraintes au processus de fabrication pour produire à une limite de TCR absolu très étroite. En revanche, la construction intégrée des réseaux à couches minces garantit un suivi TCR extrêmement précis, car les résistances sont produites en tant que groupe dans des conditions de processus quasi identiques. De plus, les résistances sont petites et proches les unes des autres sur la surface d'un substrat commun à haute conductivité thermique, ce qui les maintient à la même température ou presque en fonctionnement.

Néanmoins, des variations de processus et de matériaux peuvent survenir et produire des différences faibles mais mesurables dans les TCR de résistances voisines sur la même plaquette. Les variables de processus pouvant avoir une incidence incluent le dépôt non uniforme de la couche, les défauts du substrat, les gradients thermiques pendant le recuit et les contraintes non uniformes. La conception peut également jouer un rôle. Cependant, en utilisant des contrôles de processus, des équipements de mesure et des techniques de pointe, le suivi TCR peut être contrôlé à quelques dixièmes de partie par million par degré près, si la configuration et le conditionnement du circuit et de la puce sont appropriés.

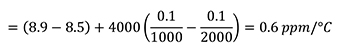

Un facteur qui fait que le suivi TCR apparent est plus élevé que le suivi « réel » est la présence d'une sortie de prise commune ayant une résistance mesurable (r).

![]()

où TCR (r) est le TCR du matériau de sortie commun, généralement métallique. Par exemple : une résistance de 1 kΩ avec un TCR de 8,9 ppm/°C connectée à une résistance de 2 kΩ avec un TCR de 8,5 ppm/°C et une sortie partagée de résistance 0,1 Ω avec un TCR (r) de 4000 ppm/°C présentera un suivi TCR.

La contribution extérieure par la sortie commune (0,2 dans le cas ci-dessus) disparaît dans le cas où des rapports critiques sont spécifiés et mesurés en fonction de la division de tension plutôt que du rapport de résistance.

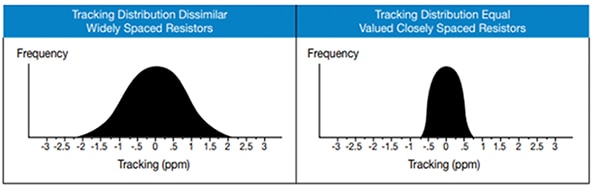

Figure 8 : Exemples de distributions de suivi pour des résistances largement et étroitement espacées. (Source de l'image : Vishay)

Figure 8 : Exemples de distributions de suivi pour des résistances largement et étroitement espacées. (Source de l'image : Vishay)

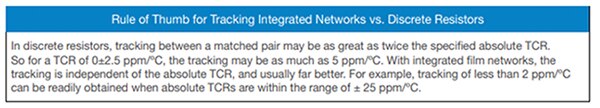

Figure 9 : Règle empirique pour le suivi des réseaux intégrés par rapport aux résistances discrètes. (Source de l'image : Vishay)

Figure 9 : Règle empirique pour le suivi des réseaux intégrés par rapport aux résistances discrètes. (Source de l'image : Vishay)

Suivi de résistance en cas de commutation de puissance

Certains circuits fonctionnent dans un mode où le courant est coupé et activé dans une résistance adaptée à une résistance de référence transportant un courant constant. Dans ce cas, même si les résistances ont des TCR identiques et que le substrat est à une température ambiante uniforme, les résistances auront une valeur différente en raison de l'auto-échauffement. (À proprement parler, il ne s'agit pas d'une véritable exigence de suivi dans la mesure où les résistances d'intérêt sont soumises à des contraintes différentes.) Cette différence sera régie par les TCR absolus des deux résistances. Dans ces applications, qui ne sont pas rares, les résistances doivent avoir un TCR absolu aussi faible que possible dans la région de température de fonctionnement, et être aussi près que possible les unes des autres pour minimiser les différences de température entre elles.

Figure 10 : Exemple de génération de puissance inégale dans des résistances adaptées. (Source de l'image : Vishay)

Figure 10 : Exemple de génération de puissance inégale dans des résistances adaptées. (Source de l'image : Vishay)

Rapports de tension

Les résistances sont fréquemment utilisées comme diviseurs de tension. Dans ce cas, et lorsque des tolérances précises sont impliquées, il est plus approprié de travailler avec des rapports de tension qu'avec des rapports de résistance. Trois aspects importants des rapports de tension doivent être compris en comparaison avec les rapports de résistance. Il s'agit du rapport de tension lui-même, de la tolérance du rapport de tension et du suivi du rapport de tension.

Figure 11 : Les rapports de tension sont indépendants de la résistance de sortie commune. (Source de l'image : Vishay)

Figure 11 : Les rapports de tension sont indépendants de la résistance de sortie commune. (Source de l'image : Vishay)

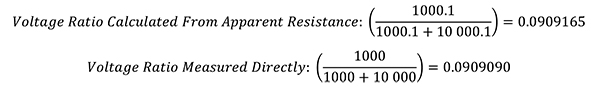

Idéalement, la chute de tension dans deux résistances est déterminée par le rapport des valeurs de résistance : R1/(R1 + R2). Lorsque les valeurs de résistance ne sont pas égales, le rapport de tension diffère de celui calculé à partir des valeurs de résistance apparentes (mesurées) d'une quantité déterminée par la résistance de la sortie commune. Cet écart peut être assez important, surtout avec des résistances de faible valeur.

Pour une résistance de 10 kΩ en série avec une résistance de 1 kΩ, ayant une sortie de « prise » commune avec une résistance de 100 mΩ, les deux rapports différeront de 75 ppm :

Pour une résistance de 1 kΩ en série avec une résistance de 100 Ω, une résistance de prise de 100 mΩ produira une différence dans les rapports respectifs de plus de 800 ppm.

Cela illustre l'importance de spécifier le paramètre de fonctionnement approprié.

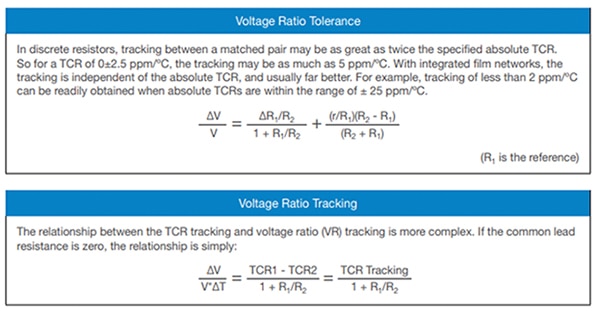

Figure 12 : Équations de tolérance du rapport de tension et de suivi du rapport de tension. (Source de l'image : Vishay)

Figure 12 : Équations de tolérance du rapport de tension et de suivi du rapport de tension. (Source de l'image : Vishay)

Cependant, lorsque la résistance de sortie commune (r) est mesurable, le suivi TCR apparent est plus élevé que le suivi réel, comme illustré précédemment, et le suivi du rapport de tension est plus faible. Le suivi du rapport de tension est toujours inférieur (meilleur) au suivi TCR.

Stabilité

Les effets décrits dans les sections précédentes sont réversibles : les changements ne sont pas permanents et disparaissent lorsque la température revient au point de départ. Il existe cependant des effets irréversibles. Comme nous l'avons vu précédemment, la plupart des réseaux de résistances de précision sont utilisés dans un mode de rapport. Ils sont ajustés avec des tolérances étroites et conçus avec soin pour rester dans ces tolérances initiales strictes en termes de rapports de résistance ou de tension. Mais cela n'a aucun sens si ces tolérances ne peuvent être préservées pendant toute la durée de vie du réseau. Cela exige une stabilité maximum des couches. Les progrès récents dans les matériaux et les processus, en particulier, ont permis d'améliorer la stabilité des couches minces à des niveaux sans précédent, approchant ceux uniquement atteignables auparavant avec des feuilles.

Des tests étendus de stabilité à long terme des alliages nickel/chrome ont montré de manière concluante que le taux de variation de la résistance dans le temps est une fonction à valeur unique de la température du substrat. C'est une façon mathématique d'affirmer que la température est la seule variable — qu'elle soit induite par la charge de puissance ou simplement par l'environnement. De plus, il a été déterminé expérimentalement que la stabilité mesurée à une température plus élevée peut être extrapolée avec confiance à des températures plus basses et à des temps plus longs selon les équations cinétiques classiques.

Il est utile de considérer les changements permanents dans une paire de résistances adaptées comme un « suivi de stabilité ». Contrairement au suivi TCR, où le suivi étroit est indépendant du TCR absolu, le suivi de la stabilité dépend quelque peu de la stabilité absolue. Plus une paire de résistances est stable, moins ces résistances changeront en valeur absolue et l'une par rapport à l'autre. Là encore, les avantages de la construction intégrée sont évidents : toutes les résistances du réseau ont tendance à évoluer de manière similaire pendant leur durée de vie, et les rapports de résistance changent beaucoup moins que les valeurs absolues.

Figure 13 : La stabilité est affectée par l'âge des composants. (Source de l'image : Vishay)

Figure 13 : La stabilité est affectée par l'âge des composants. (Source de l'image : Vishay)

Puissance nominale

Les réseaux de précision à couches minces n'étant généralement pas utilisés dans les applications haute puissance, les méthodes de détermination des puissances maximum ne sont pas aussi critiques que pour les réseaux à usage général. Toutefois, des limites doivent être fixées et la meilleure façon de le faire est d'établir des limites supérieures de température.

La température de puissance nulle (parfois appelée température de fonctionnement maximum) est la température maximale à laquelle le composant peut être utilisé, pendant une durée spécifiée (généralement 1000 heures), sans variation excessive (généralement définie par rapport à la tolérance initiale), exprimée en pourcentage. Pour un réseau à couches minces devant maintenir une tolérance de 0,1 %, cette température de puissance nulle serait de +150°C. À cette température, une résistance peut présenter une variation de l'ordre de 500 ppm en valeur absolue ou de 100 ppm par rapport aux autres résistances du réseau. Si la tolérance initiale maximum requise était de 0,01 %, une température de puissance nulle plus appropriée serait de +125°C. Ces niveaux s'appliquent aux composants hermétiquement conditionnés. Si le boîtier n'est pas hermétique, une température nominale inférieure est attribuée aux composants.

Figure 14 : Courbe typique de détarage de puissance. (Source de l'image : Vishay)

Figure 14 : Courbe typique de détarage de puissance. (Source de l'image : Vishay)

Pleine puissance nominale — La puissance nominale est généralement considérée comme la puissance requise pour élever la température de surface d'un composant au-dessus d'une certaine température ambiante, généralement +70°C, jusqu'à la température de puissance nulle. Elle est exprimée en watts-pleine puissance. Une courbe de détarage de puissance est utilisée pour déterminer les limites à des températures intermédiaires.

Une attention particulière doit être accordée à la valeur nominale des résistances individuelles dans un réseau, car la température de surface finale d'une résistance individuelle diffère considérablement selon que d'autres résistances du réseau sont alimentées ou non. Bien qu'il soit difficile de généraliser, une bonne conception de réseau tiendra compte de ces variations potentielles en fournissant une densité de puissance uniforme.

Comme indiqué ci-dessus, bien que les niveaux de puissance dans les réseaux de précision à tolérance plus étroite soient généralement fixés à un niveau plus faible, les dimensions des pavés étant réduites, la densité de puissance peut être élevée. Le niveau de conception typique est de 25 W/po2 pour les réseaux très précis, mais les couches minces sont capables de supporter des niveaux de densité de puissance remarquablement élevés — jusqu'à 200 W/po2 — sans mettre en péril leur intégrité. Enfin, il faut tenir compte du fait que la résistance thermique des boîtiers varie considérablement.

Coefficient de tension de résistance et bruit en courant

Ces deux caractéristiques, qui peuvent constituer un sérieux problème dans les résistances fabriquées à partir de matériaux composites tels que les cermets ou les polymères, peuvent généralement être ignorées avec les réseaux de précision à couches minces car les amplitudes sont très faibles. C'est l'un des principaux avantages des matériaux monolithiques à couches minces.

Le coefficient de tension de résistance est la variation unitaire de la résistance par variation unitaire de la tension exprimée en ppm/volt. Il s'agit d'une mesure du comportement non ohmique, et dans les couches minces, il n'atteint des niveaux identifiables que dans la plage des méga-ohms, où il a été mesuré à environ 0,1 ppm/V.

Le bruit en courant est caractérisé et mesuré à l'aide d'un instrument standard développé par la société Quantek. Pour les couches minces, une valeur typique est inférieure à -35 dB.

Effets thermoélectriques

Des tensions thermoélectriques peuvent être générées si les terminaisons des résistances sont à des températures différentes. Cela peut constituer un problème important avec les résistances discrètes, où des gradients thermiques peuvent exister sur des dimensions relativement grandes. Dans les réseaux à couches minces, toutes les résistances sont à la même température ou presque, en raison de leur petite taille et des effets de propagation de la chaleur du substrat thermoconducteur. Les effets thermoélectriques sur les couches minces sont typiquement < 0,1 µV/°C.

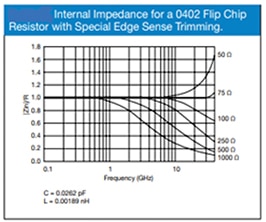

Réponse en fréquence des résistances

Pour les fréquences supérieures à 100 MHz, la plupart des résistances doivent être considérées en termes de circuit équivalent avec une inductance et une capacité parasites (voir la Figure 15). Une réponse en impédance typique est illustrée à la Figure 16. La réponse en impédance dépend de la taille de la résistance, de la méthode d'ajustement, de la valeur du composant et du style de terminaison.

Figure 15 : La plupart des résistances doivent être considérées en termes de circuit équivalent avec une inductance et une capacité parasites pour les fréquences supérieures à 100 MHz. (Source de l'image : Vishay)

Figure 15 : La plupart des résistances doivent être considérées en termes de circuit équivalent avec une inductance et une capacité parasites pour les fréquences supérieures à 100 MHz. (Source de l'image : Vishay)

Figure 16 : Réponse en impédance interne typique pour une résistance Flip Chip 0402 avec ajustement spécial de détection de front. (Source de l'image : Vishay)

Figure 16 : Réponse en impédance interne typique pour une résistance Flip Chip 0402 avec ajustement spécial de détection de front. (Source de l'image : Vishay)

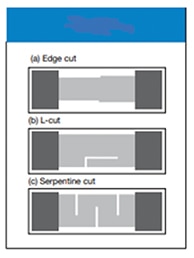

La prise en compte de la taille est d'une importance significative pour la réduction de l'impédance parasite. Plus le format est compact, plus le composant se rapproche d'une résistance idéale. Le style d'ajustement a également son importance.

Les résistances à couches minces peuvent être ajustées selon différents modèles géométriques (voir la Figure 17). Le maintien d'une conception rectangulaire centrée (équilibrée) entre les plots de contact, par rapport à d'autres styles tels que l'ajustement en serpentin ou en L, peut améliorer les performances du dispositif.

Figure 17 : Les résistances à couches minces peuvent être ajustées selon différents modèles géométriques. (Source de l'image : Vishay)

Figure 17 : Les résistances à couches minces peuvent être ajustées selon différents modèles géométriques. (Source de l'image : Vishay)

Voir les liens ci-dessous pour les résistances à couches minces de Vishay

Réseau à sorties

Pavés à montage en surface

Traversant

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.