Module ou alimentation discrète ?

2017-01-12

Les ingénieurs d'aujourd'hui sont confrontés à la pression d'effectuer plus de tâches en moins de temps, d'être des experts dans plusieurs domaines et d'utiliser leurs ressources plus efficacement pour optimiser les profits. Cet environnement change la façon dont les ingénieurs recherchent des solutions pour relever les défis les plus urgents auxquels ils font face, en particulier lorsqu'il s'agit de la nécessité inévitable d'approvisionnement en électricité.

De nos jours, la plupart des organisations ne disposent pas des ressources financières ni des capacités d'ingénierie nécessaires pour dédier une équipe interne au développement d'alimentations spécifiques pour répondre aux besoins de chaque projet. Au lieu de cela, l'un des ingénieurs du projet est généralement chargé du fardeau de trouver une alimentation appropriée aux besoins de l'application. Dans cette situation, il a souvent le choix entre deux options : consacrer du temps au développement d'une alimentation avec des composants discrets ou utiliser un module pré-conçu d'un fournisseur externe. Il ne s'agit certes pas d'un nouveau dilemme pour les ingénieurs, mais avec l'accélération des cycles de conception et le besoin en puissance croissant dans un espace plus restreint des applications dans tous les secteurs, la réponse à cette vieille question continue à évoluer.

Densité de puissance

L'un des compromis les plus évidents entre les solutions d'alimentations discrètes et les modules pré-conçus est l'espace qu'ils utilisent et la densité de puissance associée qu'ils délivrent. La densité de puissance mesure la quantité de puissance en watts convertie par volume d'espace utilisé. Elle est généralement exprimée en watts par pouce cube (W/po3). La plupart des industries actuelles continuent d'exiger un équipement avec plus de puissance de calcul, de capacités de détection et d'ensembles de fonctionnalités. Cependant, l'espace alloué pour exécuter ces tâches n'augmente pas et, dans de nombreux cas, une réduction de l'espace occupé est requise. Cela implique la nécessité d'une densité plus élevée et de solutions plus intégrées ; le système d'alimentation ne fait pas exception.

Les modules d'alimentation prêts à l'emploi sont souvent optimisés pour la taille et sont capables de délivrer le plus grand nombre de watts dans l'espace le plus réduit. Par exemple, la Figure 1 ci-dessous présente l'alimentation CA/CC série VMS-365 de CUI, qui délivre une densité de puissance pouvant atteindre 18 W/po³ dans un boîtier à montage sur châssis.

Figure 1 : Le dispositif VMS-365 de CUI est une alimentation CA/CC sans boîtier délivrant jusqu'à 18 W/po³.

De l'autre côté du spectre figurent les alimentations qui sont conçues directement sur la carte à circuit imprimé du système avec des composants discrets. Dans ces solutions, les exigences d'espace sont souvent en concurrence entre la solution d'alimentation et le reste des fonctionnalités du circuit imprimé du système. Avec des alimentations qui requièrent de grands composants encombrants, il peut s'avérer difficile de centraliser tous les composants dans une solution de niveau carte, ce qui entraîne des densités de puissance inférieures. Cela est particulièrement vrai lorsque les applications sont conçues avec l'intention d'avoir des composants sur une seule face de la carte à circuit imprimé. Lorsqu'il est impossible d'utiliser le verso de la carte, la solution d'alimentation discrète tend à s'étendre et à utiliser un espace carte important.

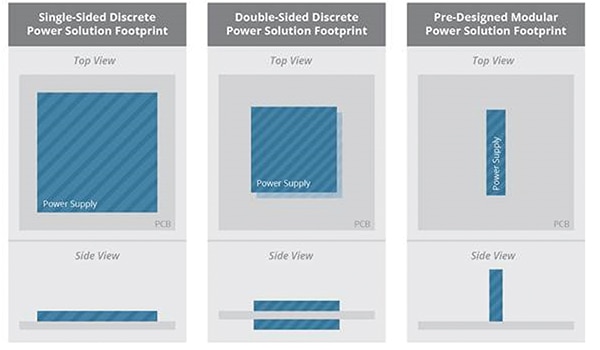

Dans ces circonstances dans lesquelles la carte à circuit imprimé du système ne contient des composants que sur une seule face, les modules d'alimentation pré-conçus peuvent offrir un gain d'espace considérable, en particulier s'il existe un espace vertical dans l'application pour exploiter l'axe Z, qui est la zone perpendiculaire à la surface de la carte à circuit imprimé du système. Cela augmente fortement la valeur d'un module prêt à l'emploi, dont la taille est optimisée et qui offre une solution plug-and-play. La Figure 2 ci-dessous montre la réduction de l'espace carte occupé lors de la transition d'une conception d'une solution d'alimentation discrète monoface à une solution d'alimentation discrète double face, puis à un module d'alimentation pré-conçu, qui permet de capitaliser l'espace sur l'axe Z au-dessus du circuit imprimé.

Figure 2 : Exemple de l'espace de carte occupé par des solutions d'alimentations modulaires et discrètes.

Optimisation de la conception

Les ingénieurs qui conçoivent de nombreuses solutions d'alimentation discrètes chaque année sont susceptibles de développer un ensemble de composants pratiques parfaitement maîtrisé et fiable. Cependant, pour la plupart des ingénieurs, l'idée de concevoir des solutions d'alimentations discrètes peut s'avérer assez décourageante et fastidieuse à mettre en œuvre dans les temps. Ainsi, de nombreux ingénieurs se tournent souvent vers des conceptions de référence provenant de divers fournisseurs de composants d'alimentation, en vue d'accélérer le processus. Les fournisseurs de composants d'alimentation font ce qu'ils peuvent pour aider à spécifier des nomenclatures (BOM), des recommandations de configuration et des meilleures pratiques de conception, mais chaque application est différente et oblige souvent l'ingénieur à s'éloigner de la conception de référence afin de répondre aux exigences de performances, aux contraintes d'espace, aux conditions thermiques ou aux exigences d'interférence électromagnétique de leur application. Cela peut entraîner des complications en termes de coût et de délai, ainsi qu'au niveau des performances.

Par exemple, une nouvelle application peut nécessiter une carte à circuit imprimé à deux couches avec cuivre de 28 g (1 oz), alors que la conception de référence choisie pour la solution d'alimentation discrète recommande 4 couches de cuivre de 56 g (2 oz). Il existe une option permettant de doubler les couches de cartes à circuit imprimé et de doubler le poids du cuivre pour la carte d'application intégrale, mais une telle opération implique des coûts considérables pour la conception. Par ailleurs, l'ingénieur doit encore configurer les plans d'alimentation et optimiser les traces pour les composants discrets en fonction des recommandations du fournisseur de contrôleur.

En revanche, les modules d'alimentation prêts à l'emploi permettent aux ingénieurs de combiner le meilleur des deux mondes. Ils peuvent concevoir la carte à circuit imprimé du système en utilisant le moins de couches et le moins de cuivre possible, tout en exploitant le module d'alimentation pour simplifier et optimiser les besoins de conversion de puissance. Au lieu de perdre un temps précieux à identifier tous les fournisseurs de composants discrets, à configurer les plans d'alimentation, à maintenir la boucle de rétroaction étroite et silencieuse, et à éloigner le ou les nœuds de commutation du circuit analogique sensible, les ingénieurs peuvent simplement choisir un module pré-conçu de format approprié et concentrer leurs efforts sur d'autres tâches associées à leur conception.

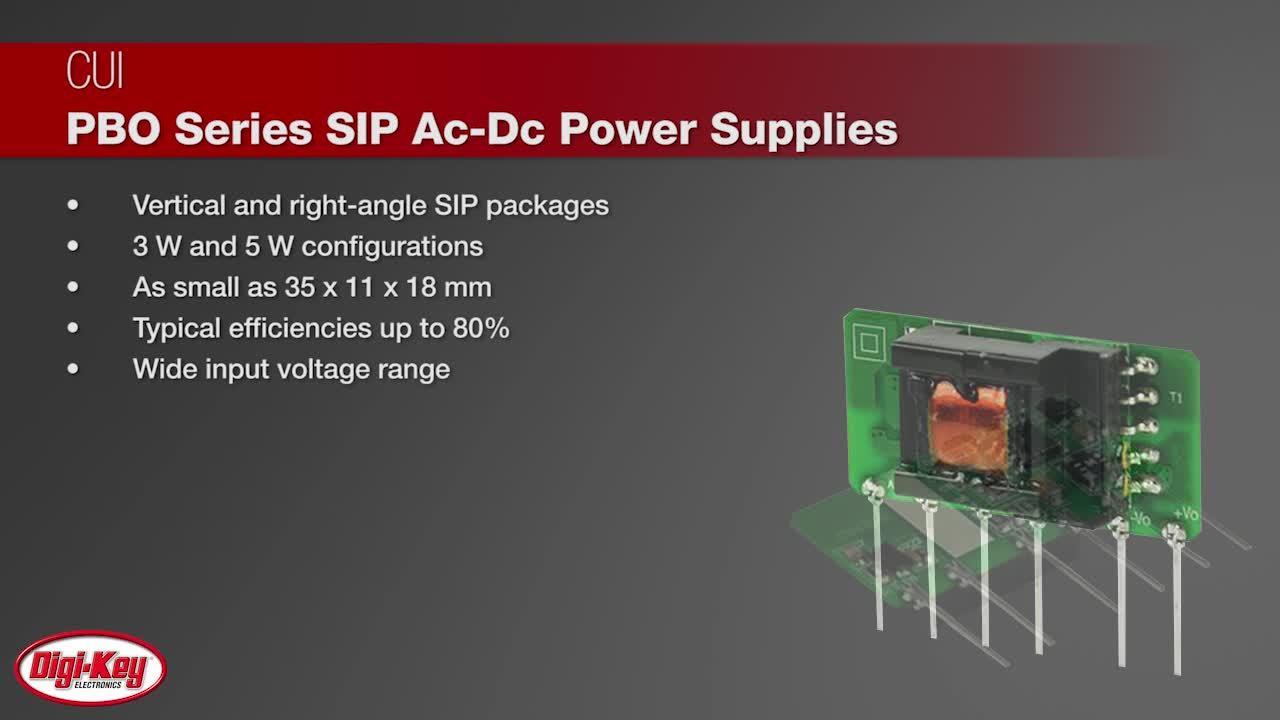

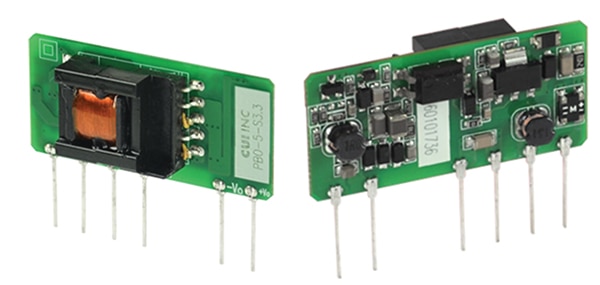

La série PBO-5 de convertisseurs CA/CC 5 W de CUI, illustrée ci-dessous, constitue un très bon exemple. Ces modules compacts fournissent des solutions à montage direct sur carte pour convertir une ligne CA en rail CC pour divers circuits électriques (disponibles dans une plage de tensions de sortie de 3,3 à 24 VCC). Ces modules PBO sont certifiés UL et CE, offrent une tension d'isolement de 3 kVCA et fournissent une protection contre les courts-circuits et la surtension dans un boîtier SIP ultracompact.

Figure 3 : La série PBO CA/CC 5 W SIP de CUI a été optimisée pour tirer parti de l'axe Z, pour une réduction considérable de l'espace sur la carte.

Validation de la conception

Les tests de qualification et la validation de conception d'une alimentation sont des facteurs supplémentaires que l'ingénieur doit prendre en compte lorsqu'il choisit entre une solution discrète et un module. La réalisation des tests de validation indispensables pour une conception discrète est une étape importante qui demande du temps et des efforts considérables. Un ingénieur peut passer des semaines à concevoir sa solution et à corriger les erreurs. Par ailleurs, le coût et les délais du projet augmentent avec chaque révision nécessaire sur la carte. En revanche, les modules prêts à l'emploi sont testés, qualifiés et certifiés au préalable pour les normes de sécurité et d'interférence électromagnétique en vigueur que doit respecter le système d'alimentation. La sélection d'un module d'alimentation pré-certifié permet souvent d'accélérer le processus de certification de l'application finale.

Un autre facteur est à prendre en compte lors de la conception d'une solution discrète : dans presque tous les cas, les données historiques de fiabilité et de performances ne sont pas disponibles pour aider à analyser des mesures comme le rendement et le taux de défaillance. Cela crée un niveau de risque supplémentaire dans le processus de conception. Les modules, en revanche, sont généralement fournis avec un historique de qualité traçable disponible auprès du fournisseur d'alimentations, ce qui permet aux ingénieurs de corriger de manière appropriée une solution d'alimentation pré-conçue avant de l'intégrer dans leur application.

Résumé

Du point de vue de la nomenclature, les modules pré-conçus seront toujours plus onéreux que les implémentations discrètes. C'est la raison pour laquelle de nombreuses organisations qui développent des applications haut volume encouragent leurs équipes de conception à envisager cette solution. En fonction de facteurs comme le coût de nomenclature cible, les exigences d'application et les capacités internes, une solution discrète peut très bien constituer la solution idéale. Cependant, lors de l'analyse des coûts d'une conception, il est impératif de prendre en compte toutes les ressources associées, notamment le temps de conception, les outils et les délais de simulation, la durée de configuration, les exigences de carte à circuit imprimé hôte, le temps d'évaluation et le coût des équipements en plus du coût de nomenclature. Pour de nombreuses entreprises, lorsque des projets sont analysés suivant ce niveau élevé, l'utilisation de modules d'alimentation prêts à l'emploi permet de concrétiser la production des projets en un laps de temps plus court, avec moins de risques, moins de problèmes et des coûts globaux inférieurs. Ils ne sont peut-être pas la réponse à toutes les applications, mais pour les raisons mentionnées ci-dessus, les modules d'alimentation continuent à gagner du terrain dans un nombre croissant de conceptions.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.