Aligner les facteurs des capteurs de température sur les besoins applicatifs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2025-03-28

Le choix du capteur de température optimal pour une application peut s'avérer difficile, compte tenu de la variété de technologies de capteurs disponibles et de la diversité des exigences industrielles. Cependant, de nombreuses applications nécessitent des relevés précis, et il est donc essentiel d'examiner le large éventail d'options disponibles.

Le choix d'un capteur de température implique de faire des compromis entre plusieurs facteurs pour répondre aux exigences de conception, telles que la précision, le temps de réponse, le protocole de communication, la robustesse environnementale, la consommation d'énergie, le coût et l'intégration du système. Les capteurs se répartissent généralement dans quatre catégories de sortie en tension analogique et dans une cinquième qui utilise une sortie de signal numérique :

- Les thermocouples présentent une large plage de températures et une longue durée de vie, mesurant des températures cryogéniques jusqu'à plus de +1800°C. Ils sont robustes et peuvent résister à des environnements difficiles et réagir rapidement aux changements soudains de température. Mais ils sont moins précis et stables que d'autres options et nécessitent une mise en forme des signaux. Ils conviennent à l'industrie lourde, comme la production d'acier et de verre, ainsi qu'aux appareils électroménagers et commerciaux à haute température.

- Les capteurs de température à résistance (RTD) sont extrêmement précis et stables. Ils constituent une solution idéale pour l'automatisation industrielle et le contrôle de processus où la précision est cruciale. Les RTD sont fréquemment utilisés dans les industries alimentaire et pharmaceutique pour un contrôle précis de la température dans des processus tels que le brassage, la stérilisation et la friture. Ils fournissent des mesures de température précises pour les systèmes CVC, ainsi que pour les équipements de laboratoire et médicaux tels que les incubateurs et les instruments d'analyse. Les RTD peuvent présenter un coût élevé par rapport à d'autres solutions telles que les thermocouples, et ils sont fragiles en raison de leur dépendance à des éléments de détection à fil fin ou à couche mince. Ils sont souvent utilisés avec un circuit de mesure de précision qui augmente la complexité et le coût de la conception.

- Les thermistances sont des résistances dépendantes de la température, fabriquées à partir de semi-conducteurs qui présentent une haute sensibilité. De grandes variations de résistance pour de petits changements de température permettent la détection de fluctuations infimes et une haute résolution. Petites, rapides et économiques, les thermistances sont disponibles dans différentes tailles, s'étendant de minuscules perles aux sondes plus grandes. Elles excellent dans les applications avec des plages de température limitées, généralement entre -50°C et +150°C. Les thermistances sont très polyvalentes et sont utilisées dans les dispositifs médicaux et l'électronique grand public, où la température ambiante ou corporelle est importante, ainsi que dans les applications automobiles, les systèmes de gestion de batterie, les appareils électroménagers et les systèmes de détection d'incendie et de fumée. Cependant, leur courbe de résistance non linéaire requiert des formules de conversion ou des tables de correspondance pour traduire la résistance en température précise, et elles peuvent subir une dérive au fil du temps par rapport aux RTD.

- Les capteurs de température basés sur des diodes offrent des temps de réponse rapides et sont plus petits que les trois autres types analogiques. Ils peuvent facilement interfacer avec un microcontrôleur, des convertisseurs analogique-numérique (CAN) et des circuits intégrés à application spécifique (ASIC). Ils sont rentables avec une plage de températures limitée de -55°C à +150°C, et ils sont utilisés dans une large gamme d'applications couvrant l'électronique grand public, l'automatisation industrielle, les systèmes de stockage de data centers, l'automobile, et plus. Ils présentent une précision inférieure à celle des RTD, sont sensibles au bruit système et nécessitent souvent un étalonnage pour garantir des lectures cohérentes entre différents dispositifs.

- Les capteurs de température numériques sont des circuits intégrés qui mesurent la température et fournissent une sortie numérique directe, généralement via des protocoles de communications tels que SMBus, I²C, SPI ou 1-Wire. Ils ne requièrent pas la mise en forme des signaux externes, l'amplification et la conversion analogique-numérique des options analogiques.

Conseils de sélection

Le choix du capteur de température approprié implique de trouver un équilibre entre précision, temps de réponse, durabilité et coût. Les exigences spécifiques à l'industrie peuvent également déterminer la sélection du composant adapté.

L'environnement d'exploitation de l'application joue un rôle crucial. Les conditions difficiles nécessitent des capteurs robustes tels que des thermocouples ou des RTD avec revêtement, tandis que les thermistances ou les capteurs à semi-conducteurs sont mieux adaptés aux environnements contrôlés. Le coût et l'évolutivité sont également des facteurs à prendre en compte dans la production de masse : les thermistances sont économiques, mais les RTD et les thermocouples haut de gamme offrent une stabilité à long terme.

La tolérance que le concepteur accorde à la précision par rapport à l'aspect pratique peut également avoir un impact sur la sélection. Les RTD offrent une haute précision mais sont coûteux, tandis que les thermocouples sont plus polyvalents mais moins précis. Le temps de réponse et le placement sont également importants : les petits capteurs à faible masse comme les thermocouples et les thermistances réagissent rapidement, mais leur positionnement peut avoir un impact sur les performances.

Le coût d'un capteur et de ses circuits associés peut fortement influencer la sélection, en particulier dans les produits grand public ou la fabrication à haut volume. Les coûts varient considérablement d'un type de capteur à l'autre. Les capteurs analogiques nécessitent une mise en forme des signaux, tandis que les capteurs numériques simplifient l'intégration. La réduction des circuits analogiques et de l'étalonnage peut minimiser les coûts globaux et justifier l'utilisation d'un capteur numérique même légèrement plus cher.

Options et caractéristiques numériques

Les capteurs numériques convertissent un signal analogique en interne et transmettent les données sous forme de flux numérique, offrant souvent une meilleure immunité au bruit et permettant un traitement de données plus complexes. Analog Devices, Inc. (ADI) propose un vaste portefeuille de capteurs de température analogiques et numériques, et les concepteurs doivent évaluer avec soin lequel répond le mieux aux besoins de leur application. Voici un bref aperçu de quelques capteurs numériques.

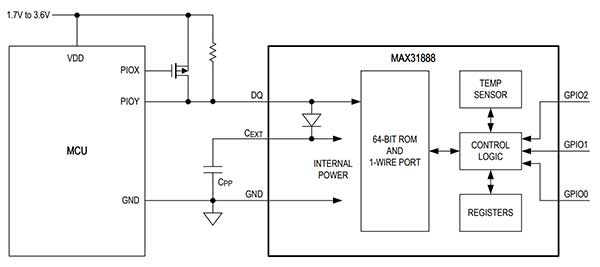

Lorsque des mesures exactes de la température sont nécessaires, la précision est souvent le principal facteur de sélection. Le capteur numérique MAX31888 d'ADI offre une précision de ±0,25°C sur une plage de -20°C à +105°C, et il communique avec un microcontrôleur via un bus 1-Wire pour permettre des circuits de surveillance de la température haute précision (Figure 1). Chaque dispositif MAX31888 possède son propre numéro d'enregistrement 64 bits unique, qui fait office d'adresse de nœud dans un réseau 1-Wire multipoint.

Figure 1 : Circuit d'application typique utilisant le capteur de température MAX31888. (Source de l'image : Analog Devices, Inc.)

Figure 1 : Circuit d'application typique utilisant le capteur de température MAX31888. (Source de l'image : Analog Devices, Inc.)

Le MAX31888 utilise une seule ligne de données pour la communication, à partir de laquelle il peut absorber directement l'énergie parasite, permettant aux concepteurs de se passer d'une alimentation externe. Lors de l'utilisation d'alimentations externes, sa plage de tensions est de 1,7 V à 3,6 V avec une consommation de courant de seulement 68 μA de courant pendant la mesure.

La consommation d'énergie et la taille peuvent être les principales préoccupations lors de la conception de petits dispositifs alimentés par batterie. Pour les applications telles que les dispositifs corporels, la gamme MAX31875 d'ADI, par exemple le MAX31875R0TZS+T (Figure 2), combine un boîtier très compact de 0,84 mm x 0,84 mm x 0,35 mm et une faible consommation de courant d'alimentation avec une précision de mesure de température de ±1°C.

Figure 2 : Représentation du facteur de forme MAX31875R0TZS+T. (Source de l'image : Analog Devices, Inc.)

Figure 2 : Représentation du facteur de forme MAX31875R0TZS+T. (Source de l'image : Analog Devices, Inc.)

La gamme MAX31875 utilise une interface série compatible I2C/SMBus qui utilise des commandes standard d'écriture d'octet, de lecture d'octet, d'envoi d'octet et de réception d'octet pour lire les données de température et configurer le comportement du capteur dans un circuit typique (Figure 3). Elle utilise un courant d'alimentation moyen < 10 μA et peut mesurer des températures de -50°C à +150°C.

Figure 3 : Circuit d'application utilisant un capteur de température numérique MAX31875. (Source de l'image : Analog Devices, Inc.)

Figure 3 : Circuit d'application utilisant un capteur de température numérique MAX31875. (Source de l'image : Analog Devices, Inc.)

ADI propose également des circuits intégrés conçus pour mesurer avec précision la température des diodes thermiques et la convertir en format numérique, remplaçant ainsi les thermistances ou thermocouples conventionnels. Ces capteurs de diodes à distance mesurent la température des jonctions PN externes, comme les diodes thermiques intégrées aux processeurs, processeurs graphiques, FPGA et ASIC. Le MAX6654MEE+T mesure une diode thermique. D'autres options sont disponibles pour les applications à 2, 3, 4 et 8 canaux.

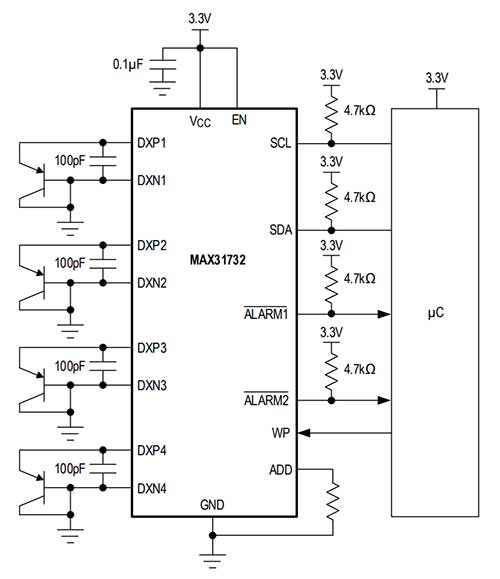

Les capteurs de diodes à distance peuvent être largement utilisés dans les environnements électriquement bruyants avec un filtrage interne et externe approprié. Le MAX31732ATG+T est un capteur de température à 4 canaux qui surveille sa propre température ainsi que les températures de jusqu'à quatre transistors montés en diodes externes (Figure 4).

Figure 4 : Le MAX31732 d'ADI peut surveiller jusqu'à quatre transistors montés en diodes externes, comme dans ce circuit d'application. (Source de l'image : Analog Devices, Inc.)

Figure 4 : Le MAX31732 d'ADI peut surveiller jusqu'à quatre transistors montés en diodes externes, comme dans ce circuit d'application. (Source de l'image : Analog Devices, Inc.)

Le capteur MAX31732 peut être programmé pour définir des seuils de températures sans aucun logiciel ou micrologiciel spécial. Une interface série à 2 fils peut être utilisée pour surveiller les températures et réviser les seuils de température.

Conclusion

Le choix du capteur de température optimal peut garantir des performances supérieures, une plus haute fiabilité et une meilleure rentabilité dans une application. La sélection peut être influencée par un certain nombre de facteurs, notamment les exigences et les normes spécifiques à l'industrie et les compromis entre coûts et performances. Le portefeuille de capteurs de température numériques d'ADI offre des solutions pour répondre aux exigences d'un large éventail d'applications.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.