Dynamiser les conceptions de contrôle de mouvement intelligent pour la fabrication intelligente

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-11-02

La transition vers la fabrication intelligente s'appuie sur des technologies avancées pour améliorer le rendement, la productivité, l'agilité, l'efficacité et la sécurité tout en réduisant simultanément les coûts. Le contrôle de mouvement intelligent est essentiel dans cette transformation. Cela implique souvent de moderniser les anciennes usines en remplaçant les moteurs et commandes à vitesse fixe par des dispositifs de contrôle de mouvement supérieurs. Ces dispositifs s'appuient sur la détection avancée pour un contrôle précis du mouvement et de la puissance. Pour optimiser le flux de travail et l'agilité de production, les concepteurs doivent également mettre en œuvre une connectivité en temps réel entre les machines de production et les systèmes d'exécution de la fabrication.

De nombreuses technologies avancées et solutions au niveau système sont disponibles pour permettre la migration vers le contrôle de mouvement intelligent, mais les concepteurs sont souvent livrés à eux-mêmes pour assembler le système. Cette situation est en train de changer, avec des ensembles de solutions complets désormais disponibles pour aider à démarrer une conception de contrôle de mouvement. Ces ensembles de solutions incluent des composants pour la détection de courant isolé et le retour de position pour le contrôle multi-axe de la vitesse et du couple d'un moteur, ainsi que des capteurs pour surveiller l'état des machines afin de réduire les temps d'arrêt imprévus. Des interfaces réseau haut débit sont également incluses, facilitant le partage de données entre les machines et les réseaux de gestion et de contrôle de plus haut niveau.

Cet article discute brièvement de l'importance d'une commande moteur améliorée. Il présente ensuite des solutions d'Analog Devices pour le contrôle de mouvement intelligent, y compris des composants de puissance, de détection et de réseau, et discute de leur application.

Pourquoi une commande moteur plus intelligente est nécessaire

Les moteurs électriques sont essentiels au contrôle de mouvement industriel, représentant jusqu'à 70 % de l'énergie utilisée dans l'industrie. Ce pourcentage de puissance industrielle représente environ 50 % de la consommation électrique mondiale. C'est pourquoi tant d'efforts ont été déployés pour améliorer l'efficacité du contrôle de mouvement, la commande moteur intelligente présentant de nombreux avantages.

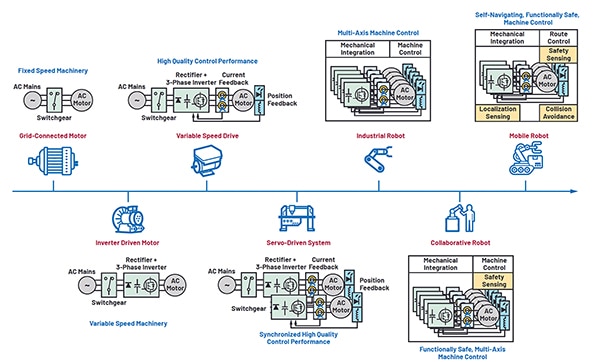

Le contrôle de mouvement reposait à l'origine sur de simples moteurs connectés au réseau électrique, puis a évolué vers les actionneurs robotiques à servomoteurs multi-axes sophistiqués d'aujourd'hui. Ce développement évolutif suit la complexité croissante requise pour fournir les niveaux supérieurs de rendement, de performances, de fiabilité et d'autonomie requis dans la fabrication intelligente (Figure 1).

Figure 1 : Le contrôle de mouvement a évolué des moteurs à vitesse fixe connectés au réseau électrique à des systèmes de contrôle de mouvement intelligents avec des actionneurs robotiques à servomoteurs multi-axes. (Source de l'image : Analog Devices Inc.)

Figure 1 : Le contrôle de mouvement a évolué des moteurs à vitesse fixe connectés au réseau électrique à des systèmes de contrôle de mouvement intelligents avec des actionneurs robotiques à servomoteurs multi-axes. (Source de l'image : Analog Devices Inc.)

Les différents types de commande moteur incluent les suivants :

- Vitesse fixe : Les contrôles de mouvement les plus anciens et les plus simples sont basés sur des moteurs CA triphasés connectés au réseau électrique et fonctionnant à une vitesse fixe. L'appareillage de commutation fournit des circuits de protection et de commande marche/arrêt. Toute réduction requise de la puissance est obtenue mécaniquement.

- Moteur commandé par onduleur : L'ajout d'un redresseur, d'un bus CC et d'un étage d'onduleur triphasé crée une source de fréquence variable et de tension variable qui est appliquée au moteur pour permettre un contrôle de vitesse variable. Ce moteur commandé par onduleur permet une réduction significative de la consommation d'énergie en faisant fonctionner le moteur à la vitesse optimale pour la charge et l'application.

- Variateur de vitesse (VSD) : Utilisé pour les applications nécessitant une précision supplémentaire pour le contrôle de la vitesse, de la position et du couple du moteur, le VSD réalise ce contrôle en ajoutant des capteurs de mesure de courant et de position dans la commande d'onduleur régulé en tension de base.

- Système asservi : Plusieurs VSD peuvent être synchronisés dans des systèmes asservis multi-axes pour réaliser un mouvement encore plus complexe pour des applications telles que les machines-outils à commande numérique par calculateur (CNC) où un retour de position extrêmement précis est nécessaire. Les machines CNC coordonnent généralement cinq axes et peuvent utiliser jusqu'à douze axes de mouvement coordonné.

Robots : industriels, collaboratifs et mobiles

Les robots industriels combinent un contrôle de mouvement multi-axe avec une intégration mécanique et un logiciel de contrôle avancé pour permettre un positionnement tridimensionnel le long de six axes, en général.

Les robots collaboratifs, ou cobots, sont destinés à fonctionner en toute sécurité aux côtés des humains. Ils sont construits sur des plateformes robotiques industrielles en ajoutant des capteurs de sécurité, ainsi que des capacités de limitation de puissance et de force pour fournir un compagnon de travail robotique fonctionnellement sûr.

De même, les robots mobiles utilisent une commande de machine fonctionnellement sûre, mais ils ajoutent aux capacités robotiques la détection de localisation, le contrôle d'itinéraire et l'évitement des collisions.

À chaque étape du développement des systèmes de contrôle de mouvement, la complexité augmente, souvent de manière significative. Les systèmes de mouvement intelligents reposent sur quatre facteurs clés :

- Consommation d'énergie réduite

- Production agile

- Transformation numérique

- Temps d'arrêt réduits pour une utilisation maximale des actifs

L'adoption de moteurs à haut rendement et de VSD à faibles pertes, ainsi que l'ajout d'intelligence aux applications de contrôle de mouvement, sont des facteurs clés pour atteindre un rendement énergétique significatif via la fabrication intelligente.

La production agile repose sur des lignes de production rapidement reconfigurables. Cette flexibilité est nécessaire pour répondre à la demande fluctuante des consommateurs pour une gamme diversifiée de produits en plus petites quantités, nécessitant une configuration de production plus adaptable. Les robots industriels jouent un rôle central dans l'exécution d'opérations complexes et répétitives, augmentant ainsi le débit et la productivité.

La transformation numérique implique la capacité de mettre en réseau le contrôle de mouvement et les nombreuses données de capteurs provenant de l'installation de production complète, et de partager ces données en temps réel. Une telle connectivité permet aux algorithmes d'intelligence artificielle (IA) et de cloud computing d'optimiser les flux de production et d'améliorer l'utilisation des actifs.

L'utilisation des actifs sert de base à divers nouveaux modèles commerciaux et cible la productivité des actifs de l'usine, et pas seulement les coûts d'installation initiaux. Les fournisseurs de systèmes sont de plus en plus intéressés par la facturation des services en fonction de la disponibilité ou de la productivité de ces actifs. Cette approche exploite les services de maintenance prédictive, qui s'appuient sur la surveillance en temps réel de chaque machine pour augmenter la productivité et minimiser les temps d'arrêt imprévus.

Exigences en matière de composants pour le contrôle de mouvement intelligent

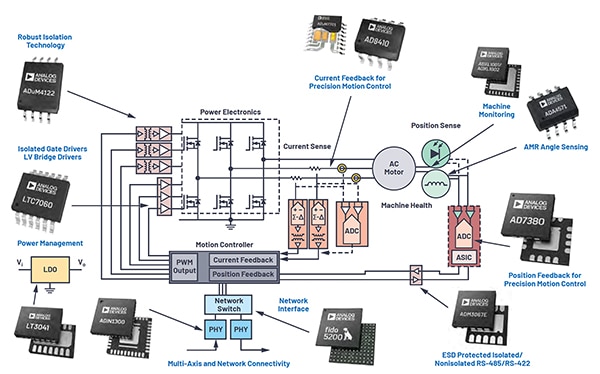

Les concepteurs doivent être conscients que les applications de mouvement intelligentes requièrent des solutions au niveau du système pour plusieurs domaines de conception dans une chaîne de signaux de commande de moteur typique (Figure 2).

Figure 2 : Les solutions de composants présentées permettent de plus hauts niveaux de performances dans six domaines clés d'une application de mouvement intelligente. (Source de l'image : Analog Devices, Inc.)

Figure 2 : Les solutions de composants présentées permettent de plus hauts niveaux de performances dans six domaines clés d'une application de mouvement intelligente. (Source de l'image : Analog Devices, Inc.)

Les domaines clés auxquels les concepteurs doivent donner la priorité sont l'électronique de puissance, le contrôle de mouvement, la détection du courant, la détection de position, l'interface réseau et la surveillance de l'état des machines. Analog Devices propose plusieurs dispositifs dans chaque domaine que les concepteurs peuvent prendre en compte lors de la mise à jour d'anciennes conceptions ou du démarrage d'une nouvelle conception.

Électronique de puissance

L'électronique de puissance facilite la conversion d'entrées CC en entrées de puissance à modulation de largeur d'impulsion (PWM) dans un système de commande de moteur.

La conversion de puissance dans un système de commande de moteur commence par une source CC haute tension, généralement dérivée du secteur CA. Comme illustré à la Figure 2, la section d'électronique de puissance est configurée à l'aide d'une topologie en demi-pont triphasée avec des MOSFET. Les grilles des MOSFET supérieurs sont flottantes par rapport à la masse et requièrent un circuit d'attaque isolé. Une option appropriée est l'ADUM4122CRIZ d'Analog Devices. Ce circuit d'attaque de grille isolé fournit un isolement jusqu'à 5 kilovolts (kV) RMS. Le haut niveau d'isolement est obtenu en combinant la technologie CMOS haute vitesse et la technologie de transformateur monolithique. Ce circuit d'attaque de grille est doté d'un contrôle de vitesse de balayage ajustable, qui minimise la perte de puissance de commutation et les interférences électromagnétiques (EMI). Cela est particulièrement important si des dispositifs en nitrure de gallium (GaN) ou en carbure de silicium (SiC) sont utilisés, étant donné leurs vitesses de commutation plus élevées.

Les MOSFET inférieurs ont leurs éléments sources référencés à la masse et peuvent utiliser le LTC7060IMSE#WTRPBF d'Analog Devices, un circuit d'attaque en demi-pont de 100 volts (V) avec circuits communs isolés de la masse.

Les étages de sortie des circuits d'attaque bas potentiel et haut potentiel sont flottants et non connectés à la masse. Cette architecture à double flottement unique rend les sorties du circuit d'attaque de grille robustes et moins sensibles au bruit de fond. De plus, les dispositifs intègrent une protection shoot-through adaptative avec temps de récupération programmable pour empêcher les deux dispositifs de commutation en demi-pont de s'activer simultanément.

Contrôleur de mouvement

Le contrôleur de mouvement est le cerveau du système de contrôle de mouvement. Agissant comme processeur central, il génère les signaux PWM qui commandent l'électronique de puissance. Ces signaux sont basés sur les commandes d'un centre de contrôle central et sur le retour d'informations du moteur, comme le courant, la position et la température. Le contrôleur dicte la vitesse, la direction et le couple du moteur en fonction de ces données. Souvent localisé à distance et implémenté via un FPGA ou un processeur dédié, le contrôleur requiert des liaisons de communication isolées.

À cette fin, un dispositif de liaison de données série comme l'ADM3067ETRZ-EP d'Analog Devices peut être utilisé. Il s'agit d'un émetteur-récepteur RS485 de 50 mégabits par seconde (Mbps) en duplex intégral, protégé contre les décharges électrostatiques (DES). Il est configuré pour fournir des communications série à large bande passante entre les capteurs de retour de position et le contrôleur de mouvement. Cette ligne série est protégée contre les DES jusqu'à ±12 kV et peut fonctionner sur une plage de températures de -55°C à +125°C.

Détection de courant

La contre-réaction de courant du moteur est le principal paramètre de retour pour le contrôle. Étant donné que la contre-réaction de courant détermine la bande passante de contrôle globale et la réponse dynamique du système de contrôle de mouvement, le mécanisme de contre-réaction doit être très précis et disposer d'une bande passante élevée pour garantir un contrôle de mouvement précis.

Il existe deux techniques de mesure de courant fréquemment utilisées :

- Les mesures basées shunt nécessitent l'insertion d'une résistance ou d'un shunt de faible valeur en série avec le conducteur mesuré. La chute de tension différentielle aux bornes du shunt est ensuite mesurée, généralement à l'aide d'un convertisseur analogique-numérique (CAN) haute résolution. Les mesures de courant shunt sont limitées par la chute de tension et la dissipation de puissance dans la résistance shunt et sont réservées aux applications à courant faible à moyen.

- La détection de courant magnétique mesure le courant en évaluant le champ magnétique à proximité du conducteur à l'aide de mesures de magnétorésistance anisotrope (AMR) sans contact. La résistance du dispositif AMR, qui varie en fonction du champ magnétique et donc du courant, est mesurée à l'aide d'un pont de mesure de résistance.

La mesure du courant magnétique élimine la chute de tension et la perte de puissance qui en résulte dans les résistances shunt, ce qui la rend mieux adaptée aux mesures de fort courant. La mesure est également électriquement isolée du conducteur mesuré.

Pour les mesures de courant isolé, l'ADUM7701-8BRIZ-RL peut être utilisé. Il s'agit d'un CAN sigma-delta de deuxième ordre 16 bits hautes performances qui convertit un signal d'entrée analogique, provenant d'une chute de tension de détection de courant à travers une résistance de détection, en un flux de données isolé numériquement à un seul bit haute vitesse.

Un autre dispositif de mesure du courant est l'amplificateur de détection du courant à large bande passante AD8410AWBRZ. Il s'agit d'un amplificateur différentiel avec un gain de 20, une bande passante de 2,2 mégahertz (MHz) et une faible dérive de décalage (~1 microvolt par degré Celsius (μV/°C)). Avec un taux de réjection de mode commun (TRMC) CC de 123 décibels (dB), il peut gérer la mesure de courant bidirectionnel avec des entrées de mode commun jusqu'à 100 V.

Détection de position

La détection de position rotationnelle basée sur les capteurs de position magnétiques AMR offre une alternative plus rentable aux codeurs optiques. Ces capteurs présentent l'avantage supplémentaire d'être robustes dans les environnements industriels, où ils sont souvent exposés à la poussière et aux vibrations. Le retour d'informations sur l'angle de l'arbre du moteur peut être utilisé pour le contrôle direct de la position dans les systèmes d'asservissement ou pour déterminer la vitesse de rotation.

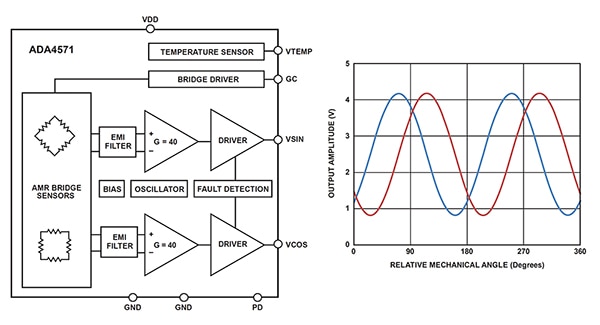

L'ADA4571BRZ-RL d'Analog Devices est un capteur AMR avec des circuits d'attaque CAN et de mise en forme des signaux intégrés dans le boîtier (Figure 3).

Figure 3 : Schéma fonctionnel du capteur angulaire ADA4571BRZ-RL, et tracé des sorties sinus et cosinus en fonction de l'angle de rotation. (Source de l'image : Analog Devices, Inc.)

Figure 3 : Schéma fonctionnel du capteur angulaire ADA4571BRZ-RL, et tracé des sorties sinus et cosinus en fonction de l'angle de rotation. (Source de l'image : Analog Devices, Inc.)

L'ADA4571BRZ-RL est un capteur angulaire magnétorésistif qui utilise deux capteurs AMR compensés en température pour détecter l'angle de l'arbre sur une plage de 180° (±90°) avec une précision < 0,1° d'erreur (< 0,5° sur la durée de vie/température). Ce dispositif produit des sorties analogiques asymétriques sinus et cosinus qui indiquent la position angulaire du champ magnétique environnant. Le dispositif peut fonctionner dans des environnements magnétiquement difficiles et ne subit pas de dégradation de l'erreur de lecture angulaire avec de larges entrefers.

Les sorties du capteur angulaire peuvent être connectées aux sorties de l'AD7380BCPZ-RL7 d'Analog Devices, un CAN à registre d'approximations successives (SAR) double à entrée 16 bits. Ce CAN échantillonne simultanément sur les deux canaux d'entrée différentiels jusqu'à 4 méga-échantillons par seconde (Méch./s). Une fonction de suréchantillonnage interne améliore les performances. Le suréchantillonnage est une technique fréquemment utilisée pour augmenter la précision du CAN. En capturant et en faisant la moyenne de plusieurs échantillons de l'entrée analogique, cette fonction réduit le bruit, en utilisant les modes de suréchantillonnage à moyenne normale ou à moyenne mobile. Le suréchantillonnage peut également contribuer à atteindre une plus haute précision dans des conditions de fonctionnement plus lentes.

Interface réseau

La fabrication intelligente s'appuie sur un réseau d'applications de mouvement intelligentes qui partagent des données entre les machines de l'usine et le réseau central de contrôle et de gestion. Ce partage nécessite une connectivité robuste. Pour ce faire, les concepteurs peuvent utiliser les couches physiques (PHY) Ethernet à faible consommation et faible latence d'Analog Devices, y compris l'émetteur-récepteur PHY Ethernet ADIN1300CCPZ. Fonctionnant à des débits de données de 10, 100 ou 1000 mégabits par seconde (Mb/s), l'ADIN1300CCPZ est conçu pour fonctionner dans des environnements industriels difficiles, y compris à des températures ambiantes jusqu'à 105°C.

Des commutateurs sont utilisés pour router les connexions Ethernet. Analog Devices propose un commutateur double port embarqué Industrial Ethernet Layer 2, le FIDO5200BBCZ. Le commutateur est conforme à la norme IEEE 802.3 à 10 et 100 Mb/s et prend en charge les modes semi-duplex et duplex intégral pour supporter les protocoles Ethernet industriels PROFINET, Ethernet/IP, EtherCAT, Modbus TCP et Ethernet POWERLINK.

État des machines

La surveillance de l'état des machines fait appel à des capteurs pour mesurer des paramètres physiques tels que les vibrations, les chocs et la température, fournissant ainsi des informations en temps réel sur l'état d'une machine. En enregistrant ces données durant les opérations de contrôle de mouvement standard et en les analysant au fil du temps, il devient possible d'évaluer avec précision l'état mécanique de la machine. Cette approche basée sur les données permet de mettre en place un planning de maintenance prédictive, pour non seulement étendre la durée de vie opérationnelle de la machine, mais également considérablement réduire les temps d'arrêt imprévus.

Pour vérifier l'état d'une machine, des capteurs de vibrations et de chocs doivent être installés dans le moteur. L'accéléromètre MEMS (microsystèmes électromécaniques) ±100 g ADXL1001BCPZ-RL est un exemple de capteur à faible bruit avec une bande passante -3 dB de 11 kilohertz (kHz). Il s'agit d'une alternative à large bande passante et à plus basse consommation aux capteurs piézoélectriques. Pour les applications exigeant une mesure sur trois axes, l'ADXL371 peut constituer un choix approprié.

Conclusion

Le contrôle de mouvement intelligent est essentiel pour permettre aux usines intelligentes de fonctionner et requiert la mise en œuvre efficace de composants électroniques soigneusement choisis. Comme illustré, bon nombre de ces composants sont déjà disponibles pour lancer une conception. Ils incluent l'électronique de puissance pour commander le moteur, des capteurs de courant et de position pour fournir des données de retour précises pour un contrôle de mouvement exact et précis, une connectivité au réseau industriel pour fournir des informations au niveau du système afin d'optimiser le flux de fabrication, et des capteurs de chocs et de vibrations pour surveiller l'état des machines afin de réduire les temps d'arrêt imprévus et d'étendre la durée de vie opérationnelle des actifs.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.