IO-Link 1.0 à IO-Link 1.1

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-11-03

Largement utilisé depuis des décennies dans les E/S industrielles, l'IO-Link a connu ces dernières années une augmentation spectaculaire de son adoption. Comme expliqué dans l'article de DigiKey sur la comparaison d'IO-Link 1.0 et 1.1, la norme ouverte CEI 61131-9 (appelée IO-Link) de la Commission électrotechnique internationale confère une connectivité aisée avec les composants d'automatisation. Il s'agit d'une interface SDCI (Single-drop Digital Communication Interface) permettant de mettre en réseau de petits capteurs et actionneurs, appelés dispositifs de terrain ou secondaires, avec les concentrateurs de contrôleurs IO-Link ou primaires, puis avec le reste de l'installation d'automatisation. L'un des avantages d'IO-Link est qu'il permet d'utiliser un câble non blindé générique (jusqu'à 20 m de long avec de trois à cinq fils conducteurs) pour ces connexions.

Cet article explique plus en détail les trois nouvelles fonctionnalités d'IO-Link ajoutées à la version 1.1 :

- IO-Link 1.1 permet la sauvegarde des données afin que le personnel de l'usine puisse enregistrer et réutiliser les paramètres des dispositifs

- IO-Link 1.1 peut traiter des largeurs de données atteignant 32 octets par port

- IO-Link 1.1 permet un débit de données de 230,4 kbauds depuis les primaires IO-Link 1.1

Figure 1 : La communication IO-Link permet à R.A JONES de surveiller plus étroitement les capteurs pour les performances, la maintenance et la modification des paramètres via des recettes. C'est ce qu'affirme Nate Smith, responsable de l'ingénierie de l'innovation. En fait, IO-Link est en train de devenir rapidement une norme industrielle de premier plan pour la communication avec les dispositifs de terrain (secondaires) dans l'automatisation. (Source de l'image : R.A JONES)

Figure 1 : La communication IO-Link permet à R.A JONES de surveiller plus étroitement les capteurs pour les performances, la maintenance et la modification des paramètres via des recettes. C'est ce qu'affirme Nate Smith, responsable de l'ingénierie de l'innovation. En fait, IO-Link est en train de devenir rapidement une norme industrielle de premier plan pour la communication avec les dispositifs de terrain (secondaires) dans l'automatisation. (Source de l'image : R.A JONES)

IO-Link 1.1 comme serveur d'affectation des paramètres

Le contrôle de l'intégration des composants IO-Link est effectué par un logiciel de configuration qui exploite les fichiers IODD standardisés associés à chaque composant IO-Link. Ces fichiers IODD (qui stockent le modèle du composant, les plages de fonctionnement, les données pour les fonctions de diagnostic et le symbole à afficher sur les IHM et les interfaces graphiques) sont des fichiers .xml fournis par les fabricants des composants pour prendre en charge IO-Link V1.0 et V1.1 via leurs propres sites Web et ioddfinder.io-link.com.

La nouveauté dans IO-Link 1.1, c'est la capacité de certains primaires IO-Link 1.1 à stocker localement des fichiers IODD et des données complémentaires — pour fournir des fonctions de serveur d'affectation de paramètres pour d'autres dispositifs sur le réseau. Avant cette fonctionnalité (et dans les anciennes installations IO-Link), les utilisateurs finaux qui avaient besoin de remplacer un dispositif de terrain étaient obligés de configurer d'abord ce dispositif, généralement en le branchant au port USB d'un PC et en exécutant manuellement la configuration avec un logiciel.

Un autre avantage de cet aspect de la version 1.1 est que les utilisateurs finaux peuvent maintenant (dans de nombreux cas) échanger à chaud des périphériques IO-Link comparables de différents fabricants, ce qui rend plus accessible un plus grand choix de périphériques fondamentalement interchangeables. Cela est particulièrement utile pour le remplacement d'urgence de capteurs défaillants ou endommagés sur les chaînes de production à haut volume.

Spécificités de la vitesse de communication IO-Link 1.1 plus élevée

L'autre nouvelle fonctionnalité IO-Link ajoutée à la version 1.1 est COM3 — le mode de communication avec un débit permettant de prendre en charge des fonctionnalités plus avancées des dispositifs de terrain. Le débit de données de la communication COM3 SDCI est spécifié jusqu'à 230,4 Kb/s (ici 230,4 kbauds également). Cela signifie que la dernière itération d'IO-Link (1.1.3) offre des améliorations visant à répondre à la dernière objection qui subsiste à l'égard d'IO-Link, à savoir que la norme n'est pas suffisamment rapide pour une automatisation moderne.

Plus précisément, la version 1.1.3 peut conférer des temps de cycle permettant des communications en temps réel pour les données de processus transmises de manière cyclique, décrites dans le précédent article de DigiKey sur ce sujet ; dans certains cas, même à des cycles inférieurs à une milliseconde. Les données de processus transmises pour la largeur de bande en temps réel (en kilo-octets par seconde (Ko/s)) dépendent du temps qu'il faut au primaire pour demander un message au dispositif, du délai de commutation de direction de communication, du temps qu'il faut au dispositif de terrain pour répondre et d'un autre délai de commutation de direction de communication.

Il est utile d'avoir des connaissances de base sur les circuits de microcontrôleurs physiques (dans certains cas des circuits intégrés autonomes) pour comprendre comment les composants IO-Link exécutent ces communications. Dans le primaire et ses dispositifs de terrain secondaires se trouvent des circuits appelés émetteurs-récepteurs universels asynchrones (UART) qui regroupent ou structurent en trame les données en paquets pour la transmission. Ces trames ont une longueur de 11 bits — avec 1 bit utilisé pour communiquer le départ, 8 bits (ou octet dans les spécifications IO-Link et la documentation officielle) utilisés pour transmettre les données de processus réelles, et 2 bits utilisés pour communiquer la parité et l'arrêt.

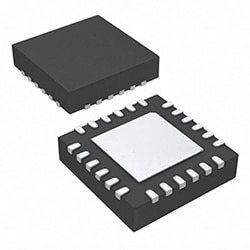

Figure 2 : Le MAX14827AATG+ de Maxim Integrated est un émetteur-récepteur IO-Link à double circuit d'attaque basse consommation, pour l'intégration dans des dispositifs IO-Link. Une interface UART à trois fils permet la connectivité IO-Link avec le dispositif UART de microcontrôleur, et une interface UART/SPI multiplexée permet l'utilisation d'une interface de microcontrôleur série pour les fonctions UART et SPI partagées. (Source de l'image : Maxim Integrated)

Figure 2 : Le MAX14827AATG+ de Maxim Integrated est un émetteur-récepteur IO-Link à double circuit d'attaque basse consommation, pour l'intégration dans des dispositifs IO-Link. Une interface UART à trois fils permet la connectivité IO-Link avec le dispositif UART de microcontrôleur, et une interface UART/SPI multiplexée permet l'utilisation d'une interface de microcontrôleur série pour les fonctions UART et SPI partagées. (Source de l'image : Maxim Integrated)

Selon le tableau 9 des spécifications IO-Link 1.1.3 de juin 2019, une configuration IO-Link COM3 nécessite 4,34 µs pour transmettre chaque bit. Ce temps, plus les délais entre les paquets dans le primaire et le secondaire (jusqu'à 4,34 µs et le triple respectivement), ainsi que les délais de commutation de direction de communication de 4,34 µs à 43,0 µs se traduisent par un débit de transmission de données inférieur à une milliseconde dans le pire des cas, qui reste tout à fait suffisant pour les applications industrielles exigeantes.

Le caractère générique (ayant une influence considérable sur la largeur de bande en temps réel) est le type de séquence de message choisi pour le réseau IO-Link. Les différents types de séquences permettent la transmission de diverses quantités de données acycliques ou à la demande. Par conséquent, pour estimer la largeur de bande en temps réel d'une configuration IO-Link, les calculs doivent tenir compte à la fois des données de processus et des données acycliques autorisées par la messagerie du système. Certains types définissent des valeurs d'octets à la demande acycliques et de processus fixes, tandis que d'autres permettent au fournisseur ou à l'utilisateur de définir les octets de données de processus entre 1 et 32, et les octets de données acycliques sur 1, 2, 8 ou 32. En bref, les systèmes qui doivent déplacer moins de données ont des temps de cycle plus rapides.

L'analyse de tous les facteurs ci-dessus donne la largeur de bande en temps réel — définie par les données de processus (seules) transmises (en Kb) divisées par le temps de cycle calculé total en Kb/s. Par exemple, avec un seul octet de données acyclique (pour 1·8) et 32 octets de données de processus (pour 32·8), le temps de cycle est d'un peu plus de quelques millisecondes et la largeur de bande dépasse 100 Kb/s.

Toutes les nouveaux primaires IO-Link 1.1 prennent en charge COM3 et les composants d'automatisation exploitant ce débit de données — et ils s'adaptent automatiquement aux débits que ses secondaires connectés utilisent. En fait, il est courant que des dispositifs de terrain ayant des temps de cycle différents fonctionnent à partir d'un seul primaire pour permettre l'utilisation de capteurs et d'actionneurs de différents niveaux de sophistication, et des mises à niveau de conception progressives. Les actionneurs utilisant le débit de 230,4 kbauds de COM3 (généralement avec la configuration de ports de classe B couverte dans la section suivante de cet article) incluent des composants hydrauliques et électromécaniques — y compris des vannes pneumatiques, des cylindres linéaires et des collecteurs ainsi que de petits dispositifs de terrain basés sur des moteurs pas-à-pas. Les capteurs qui utilisent COM3 le plus fréquemment incluent les capteurs de position et de déplacement ainsi que les capteurs de couleur, de température et de pression, qui sont les plus utilisés dans le contrôle de processus. Certains commutateurs mécaniques permettent également de tirer parti de ce mode de communication COM3.

Figure 3 : Les capteurs intelligents série HG-C1000L de Panasonic utilisent les connexions COM3 d'IO-Link pour prendre en charge les routines de surveillance à distance et de maintenance préventive. La logique de capteur embarqué peut détecter les états normaux, d'erreur, d'avertissement et d'alarme. Ces capteurs fournissent également un moyen de reconfigurer rapidement et à distance les paramètres et les opérations du capteur lorsque cela est justifié. (Source de l'image : Panasonic Industrial Automation Sales)

Figure 3 : Les capteurs intelligents série HG-C1000L de Panasonic utilisent les connexions COM3 d'IO-Link pour prendre en charge les routines de surveillance à distance et de maintenance préventive. La logique de capteur embarqué peut détecter les états normaux, d'erreur, d'avertissement et d'alarme. Ces capteurs fournissent également un moyen de reconfigurer rapidement et à distance les paramètres et les opérations du capteur lorsque cela est justifié. (Source de l'image : Panasonic Industrial Automation Sales)

Connexions physiques IO-Link 1.1 (y compris les ports de données)

Considérons maintenant les largeurs de données d'IO-Link — jusqu'à 32 octets par port pour les données de processus. Tous les ports activés sur les primaires IO-Link sont définis pour gérer la sortie et l'entrée numériques ou pour fonctionner comme un point IO-Link en utilisant un UART en mode semi-duplex (de sorte que les bits de données sont envoyés et reçus en séquences d'un seul bit). Un primaire IO-Link typique à quatre ports ou huit ports peut se connecter directement à plusieurs dispositifs de terrain ou servir de concentrateur intermédiaire — et la largeur de transmission dépend de ce primaire. Les connexions à un dispositif de terrain IO-Link typique incluent les conducteurs d'alimentation L+ et M ainsi que les conducteurs C/Q1, ces derniers transmettant à la fois les données de processus et les données pour le paramétrage, la configuration et les diagnostics.

Figure 4 : Les capteurs intelligents comme ce capteur de pression SICK avec IO-Link (permettant des connexions via M12 à quatre ou cinq broches) permettent d'éviter les temps d'arrêt et les erreurs associés à la reprogrammation manuelle. En effet, ils permettent des modifications paramétriques et une reconfiguration via le PLC de la machine. Notez les connexions L+ et M ainsi que C/Q1 du connecteur IO-Link. (Source de l'image : SICK)

Figure 4 : Les capteurs intelligents comme ce capteur de pression SICK avec IO-Link (permettant des connexions via M12 à quatre ou cinq broches) permettent d'éviter les temps d'arrêt et les erreurs associés à la reprogrammation manuelle. En effet, ils permettent des modifications paramétriques et une reconfiguration via le PLC de la machine. Notez les connexions L+ et M ainsi que C/Q1 du connecteur IO-Link. (Source de l'image : SICK)

Ce qui complique un peu les choses ici, c'est que les spécifications IO-Link autorisent les ports de classe A et de classe B sur les primaires et les secondaires. Les ports de classe A tels que définis par la norme CEI 60947-5-2 ne doivent pas être confondus avec les connecteurs M12 codés A tels que définis par la norme CEI 61076-2-101. Pour en savoir plus sur les connecteurs M12 omniprésents dans le contexte de l'IO-Link, consultez l'article de DigiKey sur les principes de base d'IO-Link. En bref, les broches 2 et 5 du connecteur IO-Link sont parfois utilisées (et cette utilisation varie) tandis que les broches 1, 3 et 4 sont toujours utilisées (l'utilisation ne variant que pour la dernière). Les configurations de classe A (basées sur des connecteurs M5, M8 ou M12 à quatre broches) permettent davantage de variations E/S et même une sortie à fort courant pour commander les actionneurs. En revanche, les configurations de classe B sont toujours des connexions M12 à cinq broches.

Quelle que soit la classe, les prises femelles sont situées sur les broches des connecteurs primaires et mâles du dispositif de terrain secondaire.

Les 32 octets par port pour les données de processus ne sont qu'un maximum utilisé pour les capteurs et les actionneurs connectés à IO-Link les plus avancés ; et en fait, la largeur de données d'un secondaire IO-Link très simple tel qu'un commutateur peut être d'un seul bit. Lorsque la largeur de données définie est insuffisante pour l'application, certains primaires IO-Link permettent une transmission fragmentée des données de processus. D'autres schémas d'extension de la capacité de données d'IO-Link incluent de multiples utilisations des conducteurs de la broche 4 pour les communications de commutation et IO-Link bidirectionnelles, ainsi que la transmission de données à deux canaux s'exécutant en parallèle des données IO-Link de la broche 4. Dans ce dernier cas, le conducteur de la broche 2 peut transmettre des signaux E/S ou de commutation spécifiques au dispositif (souvent, mais pas toujours liés à la surveillance de l'état) et libérer le canal IO-Link pour transmettre des signaux complémentaires. Une telle transmission de données à deux canaux IO-Link permet des communications en temps réel sans les retards associés aux PLC distants (y compris les temps de cycle) qui, à leur tour, prennent en charge les applications exigeant une analyse et une réponse rapides aux conditions des machines ou des dispositifs.

Conclusion

Les trois nouvelles fonctionnalités IO-Link ajoutées à la version 1.1 incluent la sauvegarde des données (pour l'enregistrement et la réutilisation des paramètres du dispositif) ; la capacité de traiter des largeurs de données jusqu'à 32 octets par port ; et des taux de transmission des données de 230,4 kbauds à partir des primaires. Ces fonctionnalités n'ont fait qu'accélérer l'adoption d'IO-Link 1.1 pour l'automatisation industrielle.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.