Implémentation des modules de capteurs

Avec la contribution de Rédacteurs européens de DigiKey

2017-05-31

L'Internet des objets (IoT) est voué à mettre de nouveaux services et de nouvelles applications à la disposition des clients et des entreprises. Même si en tant que clients, nous commençons à adopter l'IoT comme une application domestique, de nombreux experts pensent que le secteur de la fabrication en sera le principal bénéficiaire. L'expression Internet industriel des objets (IIoT) est d'ailleurs devenue courante. Comme toute application IoT, la génération de l'IIoT se basera sur une multitude de capteurs et d'actionneurs, majoritairement à distance. L'IIoT élèvera la visibilité des données de fabrication et de traitement à un niveau sans précédent. De plus, il permettra de démontrer l'efficacité et les performances de l'équipement utilisé dans la fabrication, où l'implémentation d'un régime de maintenance préventive constitue une solution idéale. Si les capteurs utilisés pour ces applications peuvent être de petits composants simples, passifs et/ou des composants à semi-conducteurs, l'environnement industriel dans lequel ils doivent être déployés est soumis à des conditions extrêmes de température, de vibration et d'humidité. La nécessité de déployer des capteurs et des dispositifs de nœuds périphériques capables de fonctionner dans ces conditions contraint de nombreux développeurs IoT à adopter une approche modulaire pour intégrer des capteurs dans leurs conceptions.

De nombreuses raisons expliquent l'utilisation d'un module, étant donné les défis liés à l'application d'une approche discrète. Par exemple, la mesure des températures peut s'effectuer par la connexion en série d'une thermistance à coefficient de température négatif (CTN) avec une résistance pour produire une tension de jonction variable selon la température ambiante. La tension de jonction obtenue peut ensuite être lue par le convertisseur analogique-numérique (CAN) d'un microcontrôleur hôte, et une formule peut être utilisée pour calculer la température. Cependant, la caractéristique température/résistance des thermistances CTN n'est pas linéaire et nécessite une linéarisation d'ajustement optimal sur l'ensemble de la plage de températures de fonctionnement. L'application d'une compensation de température et de caractéristiques de dérive constitue également un problème à prendre en compte. Ce traitement supplémentaire réalisé par le microcontrôleur hôte nécessite davantage de ressources du microcontrôleur, ainsi que l'étalonnage de chaque périphérique de capteur pendant la fabrication. Le conditionnement utilisé pour l'encapsulation de la résistance CTN constitue un autre problème majeur afin de garantir la protection des composants face aux facteurs environnementaux.

Figure 1 : Capteur de température et d'humidité SHT35.

Les modules de température sont différents, à l'instar du capteur numérique de température et d'humidité SHT35 de Sensirion (Figure 1). Avec un format de 2,5 mm x 2,5 mm x 0,9 mm, ce dispositif à faible consommation énergétique et à montage en surface fonctionne avec une tension d'alimentation comprise entre 2,4 et 5,5 VCC, et consomme seulement 800 µA lors de la mesure et 0,2 µA en veille. Ce boîtier miniature inclut un capteur capacitif pour la mesure de l'humidité et un capteur de bande interdite pour la température. Le capteur peut mesurer des températures allant de -40 à +125°C et une humidité relative de 0 à +100 %. Les éléments du capteur fournissent une sortie numérique entièrement étalonnée et sont connectés à un circuit de traitement de signaux et à un CAN 14 bits doté d'une précision de +/-0,3°C pour la température et de+/-2 % pour l'humidité relative.

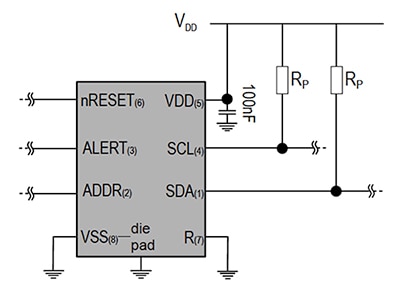

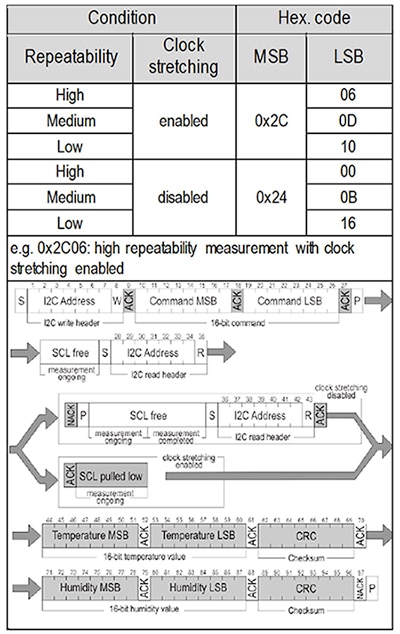

Figure 2 : Communication du SHT35 avec un microcontrôleur hôte.

La communication avec un microcontrôleur hôte est illustrée à la Figure 2. Elle est établie par une interface I2C série avec un ajout minimal de résistances d'excursion haute et un condensateur de découplage. La mesure de la température et de l'humidité s'effectue à l'aide des commandes indiquées à la Figure 3. Après la lecture des données du capteur, ces dernières sont transmises au format deux bits plus une somme de contrôle CRC d'un bit (blocs gris).

Figure 3 : Commandes de mesure du SHT3x en mode d'enregistrement unique.

Pour faciliter le prototypage d'une conception de capteur à l'aide de la série SHT3x, il existe une carte d'évaluation de type Breakout. Fabriquée par Adafruit, la carte permet une connexion simple et rapide du capteur à une plateforme Arduino ou à une plateforme compatible. Un guide détaillé de l'interfaçage avec le SHT3x ainsi que des exemples de codes Arduino Sketch peuvent être consultés ici.

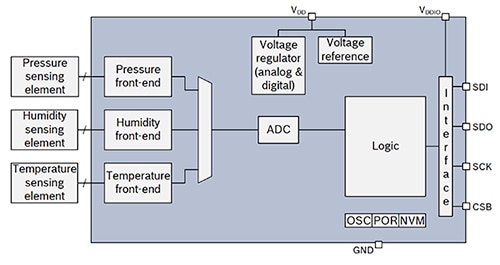

Le BME280 de Bosch constitue un autre exemple de capteur de température et d'humidité. Il s'agit d'un dispositif intégré dans un boîtier LGA avec un couvercle en métal comprenant également un capteur de pression atmosphérique absolue. Grâce à sa faible consommation énergétique et à ses dimensions très compactes, le BME280 est adapté à une grande variété d'applications mobiles alimentées par batteries, des contrôles d'automatisation industrielle aux moniteurs personnels de fitness. La Figure 4 illustre le schéma fonctionnel du BME280.

Figure 4 : Schéma fonctionnel du capteur combiné d'humidité, de pression et de température BME280 de Bosch.

Les blocs analogiques et numériques du capteur peuvent être alimentés par une alimentation CC comprise entre 1,7 et 3,6 V et par une alimentation d'interface numérique distincte comprise entre 1,2 et 3,6 V, selon les exigences de l'application. Les interfaces SPI et I2C sont prises en charge. Le capteur peut en outre fonctionner dans trois modes d'alimentation différents. Le microcontrôleur hôte peut déclencher les mesures, ou le capteur peut les générer automatiquement à une fréquence prédéfinie. La consommation énergétique est très faible, avec seulement 0,1 µA en veille, 0,2 µA en attente et jusqu'à 714 µA au maximum pendant la mesure de la pression. Les trois modes de fonctionnement du capteur sont les suivants : veille, forcé et normal. En mode de veille par défaut, aucune opération CAN n'est effectuée et tous les registres sont accessibles.

Figure 5 : Schéma de la transition de mode du capteur BME280.

Le mode forcé est initié par le biais d'une demande de l'interface SPI ou I2C à partir du microcontrôleur hôte et entraîne la réalisation d'une mesure. Les résultats sont enregistrés et le capteur repasse en veille. En mode normal, un cycle continu de mesures est réalisé, les résultats sont enregistrés et le capteur repasse en veille.

La fiche technique du BME280 fournit une explication détaillée des modes de fonctionnement, de la communication série et de la méthode d'accès aux registres des résultats mesurés. Ce document fournit également certains profils de configuration recommandés du capteur pour différents cas d'utilisation, de la surveillance météorologique aux jeux. Ils fournissent un équilibre optimal entre économie d'énergie, fréquence d'échantillonnage, filtrage du bruit et fréquence de sortie des données pour différents types d'applications.

Il est recommandé aux ingénieurs voulant prototyper une conception basée sur le BME280 d'essayer la carte Breakout Adafruit du capteur BME280, illustrée à la Figure 6.

Figure 6 : Carte Breakout Adafruit du capteur combiné BME280.

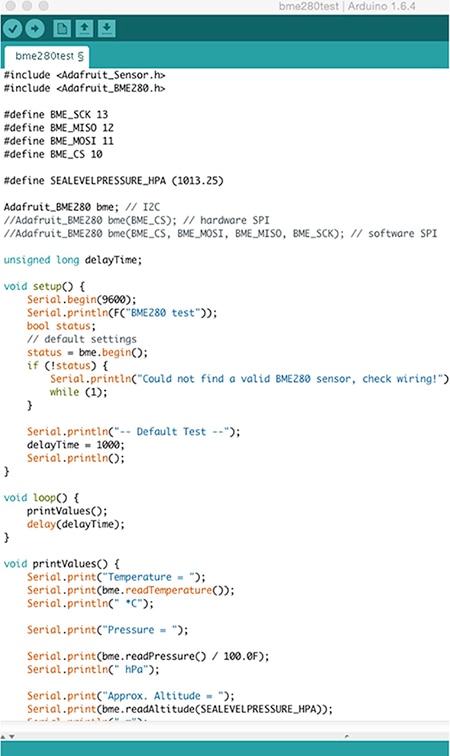

Adafruit fournit un guide détaillé d'utilisation du capteur, téléchargeable ici. Le guide inclut l'interfaçage avec un ordinateur Arduino UNO ou un ordinateur monocarte compatible, ainsi que des liens vers la bibliothèque BME280 d'Arduino disponible dans les archives GitHub d'Adafruit. La Figure 7 montre un extrait de code d'un exemple de test BME280 fourni avec la bibliothèque. Elle illustre l'affectation des connexions de la broche SPI à Arduino (en haut de l'image), ainsi que la simplification de la lecture des valeurs grâce à la bibliothèque (en bas de l'image).

Figure 7 : Extrait de code de l'exemple de test BME280 d'Adafruit.

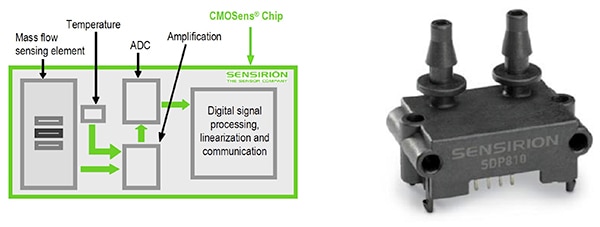

Les capteurs de pression différentielle constituent un autre type de capteurs couramment utilisé dans de nombreuses applications industrielles, comme les chaudières à gaz, les piles à combustible et les systèmes CVC. La gamme SDP8xx de Sensirion est un exemple de dispositif conçu pour mesurer la pression atmosphérique ou de gaz non agressifs dans les applications haut volume. Le capteur SDP810 est un capteur de pression différentielle numérique pouvant mesurer une plage de pressions de +/-500 Pa avec une précision à 0,1 Pa. La communication avec un microcontrôleur hôte s'effectue via une interface I2C. Un schéma fonctionnel et une image du capteur sont illustrés à la Figure 8.

Figure 8 : Schéma fonctionnel et image du SDP810 de Sensirion.

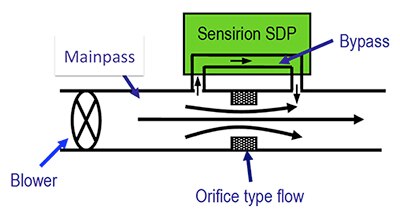

Les capteurs de pression différentielle peuvent être utilisés pour mesurer le débit d'un gaz, comme illustré à la Figure 9. Dans cet exemple, le débit de dérivation est utilisé pour calculer le débit du conduit principal. La mesure peut être effectuée en tant que débit volumique (l/min) ou en tant que débit massique (centimètres cubes par minute). Ce dernier cas est typiquement utilisé dans les applications de chauffage dans lesquelles le point de référence se situe à une température et à une pression données.

Figure 9 : Mesure de débit avec un capteur de pression différentielle.

Comme le capteur BME280, le SDP810 peut fonctionner en mode déclenché ou en mode continu. Un protocole simple est utilisé pour structurer les séquences de commandes sur le bus I2C. Le SDP816, une autre version disponible du capteur SDP810, fournit une sortie analogique. La sortie analogique peut être configurée en tant que relation linéaire à la pression différentielle ou en tant que conversion de racine carrée.

Conclusion

Cet article ne couvre qu'une petite sélection de modules de capteurs conçus pour une grande diversité d'applications industrielles. Au lieu de faire face aux défis que présente l'approche discrète, la conception avec un module de capteurs numériques peut faire gagner du temps et des efforts considérables à l'équipe de développement.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.