Sélectionner et utiliser des supports de circuits imprimés pour garantir des produits électroniques rentables et fiables

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-02-10

L'assemblage est l'une des dernières étapes de production de la plupart des dispositifs électroniques, y compris les produits blancs grand public, l'électronique générale et les applications automobiles. Il n'est généralement suivi que d'un test final et du conditionnement. Au moment où le dispositif est prêt à être assemblé, la majeure partie du coût de production du dispositif a été engagée. Si le processus d'assemblage n'est pas robuste et rentable, il peut entraîner des performances insuffisantes ou augmenter inutilement le coût du dispositif. L'utilisation de supports de cartes à circuit imprimé moulés par injection assure une isolation électrique et élimine le besoin de vis, de rondelles et d'écrous tout en simplifiant et en accélérant l'assemblage final.

Les supports de circuits imprimés moulés par injection sont des composants d'une simplicité trompeuse. Toutefois, les concepteurs doivent tenir compte de nombreux facteurs lors de leur sélection, notamment le style de support (base adhésive, verrouillage latéral, verrouillage inverse, verrouillage par encliquetage), les méthodes de fixation, (différents modèles à verrouillage et sans verrouillage) et le choix de matériaux (acétal, divers types de nylon et caoutchouc éthylène-propylène-diène monomère (EPDM)).

Les critères de sélection sont encore compliqués par la nécessité de prendre en compte la température de fonctionnement, la rigidité par rapport à la flexibilité pour gérer les niveaux de vibration prévus, et le choix entre des composants répertoriés Underwriters Laboratories (UL) 94V-0 ou des composants répertoriés UL 94V-2 moins chers. En outre, les composants utilisés dans les assemblages automobiles doivent être répertoriés selon les exigences de matériaux SAE (Society of Automotive Engineers) J1639.

Pour relever ces défis et accélérer la sélection et l'utilisation de supports de circuits imprimés moulés par injection, les concepteurs ont besoin d'un fournisseur qui propose un vaste choix de types de composants et qui offre un point de contact centralisé pour tous les besoins en matière de supports de circuits imprimés.

Cet article donne une vue d'ensemble de la fabrication de supports de circuits imprimés par moulage par injection, étudie les normes et le choix de matériaux, et passe en revue les types de structures de montage et leur utilisation dans les supports de circuits imprimés. Il présente ensuite des supports de circuits imprimés représentatifs d'Essentra Components et conclut par des suggestions sur le processus de sélection et l'intégration des supports dans les assemblages de produits.

Moulage par injection

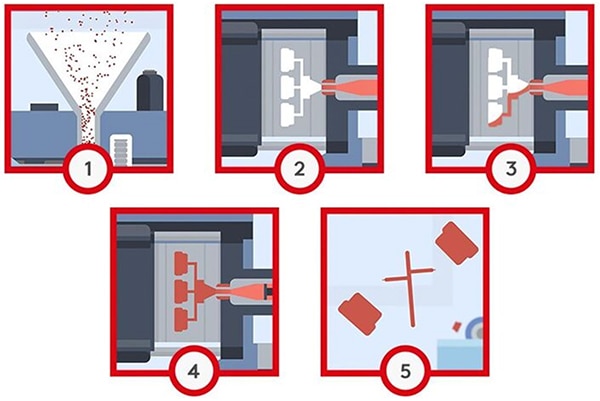

Le moulage par injection de thermoplastiques permet de produire des composants mécaniques hautement reproductibles à faible coût, tels que des supports de circuits imprimés. Le processus se déroule en cinq étapes (Figure 1) :

- Les granulés thermoplastiques sont introduits dans la machine et liquéfiés à une température précise.

- Le thermoplastique fondu entre dans la cavité d'injection en vue du moulage.

- Lorsque la pression requise est atteinte dans la cavité d'injection, le thermoplastique fondu est injecté dans le moule via une série d'entrées permettant de contrôler le débit.

- Lorsque le moule a atteint la capacité appropriée, une phase de maintien commence où la pression est d'abord maintenue sur le thermoplastique pour garantir la fabrication de pièces cohérentes. Dans la deuxième partie de la phase de maintien, la pression est relâchée et les pièces sont laissées à refroidir.

- Le moule est ouvert, et les pièces sont expulsées de l'outil par des broches d'éjection.

Figure 1 : Le moulage par injection permet de produire des supports de cartes à circuit imprimé reproductibles à faible coût. (Source de l'image : Essentra Components)

Figure 1 : Le moulage par injection permet de produire des supports de cartes à circuit imprimé reproductibles à faible coût. (Source de l'image : Essentra Components)

Normes relatives aux matériaux

Deux des principales normes relatives aux matériaux pour les supports de circuits imprimés sont les exigences d'inflammabilité UL 94 et le système de classification SAE J1639 pour les plastiques polyamidiques (PA) automobiles. Il s'agit de normes générales qui s'appliquent à tous les types d'applications, et pas seulement aux supports de circuits imprimés.

La norme UL 94 a été harmonisée avec les normes 60695-11-10 et 60695-11-20 de la Commission électrotechnique internationale (CEI) et avec les normes 9772 et 9773 de l'Organisation internationale de normalisation (ISO). Ces normes classent les matériaux en fonction de leur tendance à propager ou à éteindre les flammes une fois que la pièce testée a été enflammée.

- La norme V-0 exige que la combustion s'arrête dans les 10 secondes (s) sur une pièce verticale et autorise les gouttes de matériau tant qu'elles ne sont pas enflammées.

- La norme V-1 exige que la combustion s'arrête dans les 30 s sur une pièce verticale et autorise les gouttes de matériau tant qu'elles ne sont pas enflammées.

- La norme V-2 est la moins restrictive et exige que la combustion s'arrête dans les 30 s sur une pièce verticale et autorise les gouttes de matériau enflammé.

La norme SAE J1639 est une pratique recommandée qui fournit une structure pour la classification et la spécification des plastiques PA utilisés dans les applications automobiles. Elle repose sur le système de classification American Society for Testing and Materials (ASTM) D 4066 pour les matériaux d'injection et d'extrusion en PA (nylon). La norme J1639 exige des caractéristiques et des propriétés descriptives additionnelles pour les PA automobiles. Elle est complétée par des normes OEM propriétaires de divers constructeurs automobiles. Les trois éléments de base de la norme J1639 sont les suivants :

- Normalisation des grades de nylons renforcés et non renforcés, y compris 66, 6 et 66/6, dans les applications automobiles.

- Normalisation des méthodes de test utilisées pour caractériser les propriétés de ces matériaux PA.

- Disponibilité d'une structure concise pour présenter les spécifications des matériaux.

Quel matériau mouler ?

Différents types de plastiques sont disponibles. Les plus courants pour les supports de circuits imprimés sont l'acétal, les nylons et le caoutchouc EPDM. Selon le matériau, ils peuvent supporter des températures de fonctionnement de -40°C à +85°C, et assurer l'amortissement des vibrations, l'isolation électrique et d'autres fonctions. Des matériaux haute température répertoriés pour +200°C sont disponibles pour les conceptions personnalisées. Deux des nylons les plus courants sont le PA66 et le PA66/6.

Pour les applications qui peuvent utiliser un matériau UL 94V-2, les concepteurs peuvent se tourner vers le PA66. Le nylon 66 peut être particulièrement utile pour les procédés de moulage par injection. Il offre une bonne combinaison de robustesse, rigidité et résistance, un point de fusion élevé, un bon pouvoir lubrifiant en surface (important pour le moulage par injection) et une résistance à l'abrasion, ainsi qu'une résistance à de nombreux produits chimiques, aux huiles de machine et de moteur, aux solvants et à l'essence. De plus, le PA66 est relativement économique et n'est pas halogéné. Les pièces fabriquées en PA66 répondent aux exigences de la norme SAE J1639.

Le PA66/6 est également non halogéné et peut être utilisé dans des applications exigeant une classification UL 94V-0. Ses propriétés mécaniques sont similaires à celles du PA66 mais avec une meilleure robustesse à basse température. Par rapport au PA66, il peut fournir une meilleure finition de surface et une meilleure stabilité de couleur. Le PA66/6 répond également aux exigences de la norme SAE J1639.

Types de montage

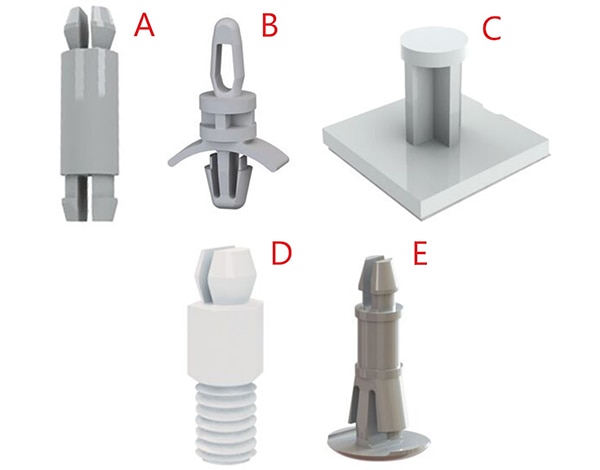

Outre le choix du matériau, la spécification du type de montage et la méthode de fixation sur le circuit imprimé sont des éléments importants à prendre en compte pour les supports de circuits imprimés. Dans les deux cas, les options sont nombreuses. Les formats de montage les plus courants illustrés à la Figure 2 incluent :

- Systèmes filetés, y compris les modèles standard qui se fixent à l'aide de rondelles et d'écrous, et les modèles autotaraudeurs qui éliminent le recours à des rondelles et des écrous.

- Systèmes à pression, qui s'enfoncent dans un orifice de châssis ou de panneau pour garantir un montage sûr. Les variantes incluent le montage latéral, à baïonnette, en sapin, et plus.

- Le système encliquetable s'insère également dans un orifice de châssis ou de panneau, mais il est facile à retirer.

- Systèmes à insertion en force, à fixation à l'aveugle, utilisant des ailettes pour fournir un maintien sûr. Ils peuvent être particulièrement utiles dans les applications à espace restreint.

- Base adhésive utilisant du ruban adhésif pour éliminer le besoin d'un orifice de montage.

Figure 2 : Cinq des nombreuses possibilités de connexion des supports de circuits imprimés à des panneaux ou des châssis. (Source de l'image : Essentra Components)

Figure 2 : Cinq des nombreuses possibilités de connexion des supports de circuits imprimés à des panneaux ou des châssis. (Source de l'image : Essentra Components)

Méthodes de fixation des circuits imprimés

La deuxième décision de conception, tout aussi importante, est le choix de la méthode de fixation des cartes à circuit imprimé. Comme pour les types de montage sur panneaux, il existe un large choix de méthodes de fixation, dont les exemples illustrés à la Figure 3 :

- Système encliquetable à deux broches avec système à pression à deux broches, dont un côté se verrouille et l'autre est détachable, pour empiler des cartes à circuit imprimé ou connecter un circuit imprimé à un châssis.

- Système encliquetable à tête conique avec extrémité à baïonnette offrant un maintien très sûr et permettant un assemblage rapide dans les applications d'empilage.

- Le support avec appui plat est un support de circuit imprimé autocollant avec une languette de dégagement rapide.

- Le système hexagonal/fileté se fixe solidement à l'aide d'un écrou hexagonal et dispose d'une fixation amovible extra-plate de l'autre côté.

- Le système à pression/double verrouillage inverse fournit une connexion sécurisée au circuit imprimé. Il peut être installé depuis la face inférieure du châssis et il est doté d'une tête fine pour minimiser la saillie.

Figure 3 : Plusieurs options pour fixer les supports de circuits imprimés. (Source de l'image : Essentra Components)

Figure 3 : Plusieurs options pour fixer les supports de circuits imprimés. (Source de l'image : Essentra Components)

Exemples de supports de circuits imprimés

Compte tenu du vaste choix de combinaisons de matériaux, de types de montage et de méthodes de fixation, il n'est pas possible de présenter un tableau complet des options de supports de circuits imprimés. Voici quelques-unes des centaines d'options offertes par Essentra Components :

Le CRLCBSRE-10-01, fabriqué en nylon 66, est conforme à la norme UL 94V-2 et est similaire à la pièce « E » dans la Figure 3 ci-dessus. La partie supérieure s'adapte à un orifice de 4 millimètres (mm) et la partie inférieure à un orifice de 5,4 mm. La longueur totale de l'entretoise est de 15,9 mm.

Le PSM-10-01 est également fabriqué en nylon 66. Il comporte un appui plat d'un côté et une tête conique de fixation (comme le haut de la pièce « B » dans la Figure 3) qui s'insère dans un orifice de 3,18 mm du côté opposé. La longueur de la tête conique est de 3,3 mm et la longueur de l'entretoise est de 15,9 mm. Il est conçu pour s'adapter à des panneaux jusqu'à 1,98 mm d'épaisseur.

Le RLEHCBS-7-01BK est un support de maintien latéral à montage inverse, fabriqué en nylon 66 noir, qui se monte dans un orifice inférieur de 9,52 mm x 7,95 mm dans un panneau de 1,57 mm d'épaisseur (Figure 4). La carte supérieure a un orifice de 3,96 mm et se verrouille sur un panneau de 1,57 mm. La longueur de l'entretoise est de 12,7 mm.

Figure 4 : Le RLEHCBS-7-01BK est doté d'un support de maintien latéral pour la fixation au circuit imprimé. (Source de l'image : Essentra Components)

Figure 4 : Le RLEHCBS-7-01BK est doté d'un support de maintien latéral pour la fixation au circuit imprimé. (Source de l'image : Essentra Components)

Choix de la norme UL 94V-0 ou V-2 et d'une autre option de conception

Les supports suivants sont disponibles en PA66/6 ou PA66.

Pour les installations nécessitant un support plat avec un orifice de montage sur un côté et une tête conique de fixation sur le côté opposé, les concepteurs peuvent choisir entre le CBSS-10-01 répertorié UL 94V-2 (Figure 5) et le CBSS-10-19 répertorié UL 94V-0.

Figure 5 : Le CBSS-10-01 est un exemple de support à tête conique de fixation d'un côté et montage plat avec un orifice de l'autre. (Source de l'image : Essentra Components)

Figure 5 : Le CBSS-10-01 est un exemple de support à tête conique de fixation d'un côté et montage plat avec un orifice de l'autre. (Source de l'image : Essentra Components)

Pour les applications qui requièrent une entretoise similaire au modèle « A » dans la Figure 3, les concepteurs peuvent se tourner vers le MSPM-5-01, répertorié UL 94V-2, ou le MSPM-5-19, répertorié UL 94V-0.

Et pour les applications exigeant une conception similaire à celle du modèle « B » dans la Figure 3, les concepteurs peuvent utiliser le LCBS-2-12-19 répertorié UL 94V-0, ou le LCBS-2-12-01 répertorié UL 94V-2.

Conclusion

Comme illustré, les supports de cartes à circuit imprimé sont disponibles dans un vaste choix de formes et de tailles et sont fabriqués avec plusieurs types de matériaux. Ajoutez à cela la nécessité de prendre en charge un assemblage efficace et fiable, entre autres exigences d'application, et le processus de sélection peut être décourageant. Dans la plupart des cas, le meilleur conseil à donner aux concepteurs est de sélectionner une ou plusieurs options qui semblent adaptées à l'application, puis de faire des tests afin de déterminer celle qui répond le mieux aux exigences d'assemblage globales.

Lectures recommandées

- Utiliser des interconnexions denses et flexibles pour concevoir des dispositifs de surveillance des patients compacts et performants

- Utiliser des connecteurs autodénudants de type plug-in direct pour rationaliser l'assemblage et réduire la nomenclature

- Comment tirer parti des avantages des connecteurs fil-à-carte dans les conceptions ultracompactes

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.