Technologies d'automatisation de pointe : la voie vers la durabilité

2023-06-27

Capteurs connectés, robotique, entraînements adaptatifs — Les concepts d'automatisation avancés sont essentiels pour une production économe en énergie et en ressources. Pour les intégrateurs de systèmes et les exploitants d'usines, ils constituent un puissant levier pour optimiser leur infrastructure et leurs processus en termes de durabilité.

(Source de l'image : AzmanJaka via Getty Images)

(Source de l'image : AzmanJaka via Getty Images)

Les besoins en énergie, l'utilisation de matières premières et — en particulier dans les agglomérations — la surface des terrains nécessaires sont les facteurs les plus critiques de la production industrielle. En effet, ils déterminent d'une part l'efficacité économique des usines et des installations et, d'autre part, leur fonctionnement durable.

Dans de nombreuses régions du monde, d'énormes efforts sont déployés pour limiter l'utilisation des combustibles fossiles conventionnels et les remplacer par des alternatives renouvelables. Les succès à ce jour sont considérables grâce à l'engagement politique et des secteurs industriel et privé. Par exemple, l'Allemagne, qui s'est fixé l'objectif de faire des énergies renouvelables la principale source d'énergie dans le cadre de sa révolution énergétique, a vu leur part dans la consommation totale d'énergie atteindre une valeur légèrement supérieure à 48 % l'an dernier. Selon l'Agence fédérale des réseaux, l'industrie manufacturière représente plus d'un quart de la consommation d'énergie ; sa part dans la demande d'électricité est également comparable. La production et la transformation des produits chimiques et des métaux sont les principaux secteurs.

Ces secteurs, ainsi que de nombreuses autres branches de l'industrie manufacturière, y compris l'ingénierie électrique et mécanique et la production alimentaire, sont dynamisés par les avancées réalisées dans l'automatisation des usines et des processus. Outre l'optimisation de la productivité et des coûts, l'attention se porte de plus en plus sur des paramètres qui se traduisent par une meilleure durabilité des produits et des processus : dans le contexte de la numérisation et avec le concept d'Industrie 4.0, ils ciblent de plus en plus le rendement énergétique, l'utilisation économique des ressources, la réduction des déchets et la plus petite empreinte carbone possible.

Optimiser pour la durabilité

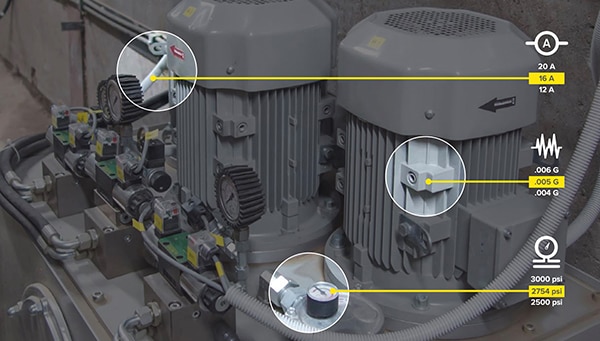

Les technologies d'automatisation offrent un éventail d'approches que les intégrateurs de systèmes, dans le domaine de la mécanique et de l'ingénierie d'usine, et les entreprises de fabrication peuvent utiliser pour tirer parti de l'optimisation de leurs infrastructures, usines et processus en termes de durabilité. L'utilisation étendue de capteurs et leur intégration dans l'Internet industriel des objets (IIoT) offrent de nombreuses possibilités par le biais d'une surveillance continue de la consommation d'énergie, des paramètres environnementaux ou des stocks. À l'aide de capteurs connectés, les entreprises manufacturières peuvent, par exemple, suivre le transport de marchandises en temps réel, surveiller les niveaux de remplissage ou enregistrer les données d'état des machines et des outils dans les lignes de production (Figure 1).

Figure 1 : La capture et l'analyse des données d'état des machines offrent un potentiel pour des processus plus durables. (Source de l'image : Banner Engineering)

Figure 1 : La capture et l'analyse des données d'état des machines offrent un potentiel pour des processus plus durables. (Source de l'image : Banner Engineering)

Le portefeuille de produits Snap Signal du fournisseur américain Banner Engineering est un excellent exemple de familles de produits de capteurs qui soutiennent de manière holistique l'approche IIoT de la production. En général, le défi pour l'utilisateur est d'abord d'identifier les données pertinentes et, à l'étape suivante, de les extraire de l'équipement existant. S'il s'avère nécessaire d'intégrer une technologie de capteur supplémentaire pour mesurer d'autres variables, telles que les vibrations et la température sur un entraînement, il ne devrait pas être nécessaire de modifier l'architecture de commande existante. Il est également important de normaliser la communication et de convertir toutes les données des capteurs et des commandes en un protocole commun. À cette fin, la ligne de produits Snap Signal (Figure 2) propose des capteurs intelligents, des convertisseurs de signaux, des contrôleurs, des adaptateurs de signaux et des modules de communication sans fil, ainsi qu'une technologie de connectivité filaire permettant aux ingénieurs en automatisation d'effectuer ces tâches en mode plug-and-play.

Figure 2 : Prise en charge de l'approche IIoT de la production : capteurs, convertisseurs et contrôleurs intelligents de la ligne de produits Snap Signal. (Source de l'image : Banner Engineering)

Figure 2 : Prise en charge de l'approche IIoT de la production : capteurs, convertisseurs et contrôleurs intelligents de la ligne de produits Snap Signal. (Source de l'image : Banner Engineering)

Le traitement et l'analyse de ces données de capteurs — effectués soit de manière centralisée dans le cloud, soit directement sur le terrain — permettent ensuite de tirer des conclusions sur les erreurs et le potentiel d'optimisation des processus ou le besoin de maintenance. De cette façon, les pertes d'énergie peuvent être réduites et l'utilisation des ressources minimisée. D'autre part, la maintenance prédictive permet de planifier à l'avance les tâches de maintenance et donc de réduire les temps d'arrêt, ce qui permet d'éviter des dépenses supplémentaires en énergie et en matériel.

Technologies d'entraînement écoénergétiques

Concernant la demande en énergie des installations de production, par exemple, les technologies d'entraînement jouent un rôle majeur. Les systèmes d'entraînement efficaces équipés de variateurs de vitesse (VFD) avancés, par exemple, sont capables d'adapter précisément les vitesses du moteur à la demande réelle d'un système, réduisant considérablement la consommation d'énergie, en particulier dans les applications à charge variable. Les entraînements régénératifs peuvent davantage réduire la consommation en captant et en réutilisant l'énergie de freinage. Ils revêtent une importance croissante dans le cadre de la modularisation et de la flexibilisation des installations de production, considérées comme des éléments clés de l'Industrie 4.0. Dans le concept d'usine modulaire, les véhicules à guidage automatique (AGV) et les robots d'assistance mobiles assument des fonctions d'assistance, par exemple dans la manutention et l'assemblage. Le faible poids et la récupération sont ici des caractéristiques essentielles qui garantissent non seulement une consommation d'énergie réduite et une faible empreinte écologique, mais également une longue autonomie pour les AGV et les cobots.

Le fabricant français Schneider Electric s'attaque à ce segment du marché des technologies d'entraînement hautement efficaces avec son variateur de vitesse compact Altivar ATV320. Il convient à la commande de moteurs triphasés synchrones et asynchrones dans le segment de puissance de 0,18 à 15 kW à vitesses variables. Selon le fournisseur, il combine la sécurité intégrée avec de nombreuses fonctions prêtes à l'emploi conçues pour soutenir le rendement applicatif. Ces fonctions incluent une précision de couple et de vitesse à basse vitesse, une réponse dynamique élevée avec contrôle vectoriel de flux sans capteur et une plage de fréquences étendue pour les moteurs haute vitesse. L'ATV320 (Figure 3) se distingue particulièrement par sa résistance améliorée aux atmosphères polluées typiques de nombreux processus industriels, et répond aux spécifications IP20et IP6x. Le VFD est conçu pour être entièrement intégré dans différentes architectures systèmes. Il est équipé de connecteurs RJ45 pour une connectivité Modbus et CANopen intégrée. Les autres options de communication incluent Ethernet IP et Modbus TCP, Profinet, EtherCAT, DeviceNet et PowerLink.

Figure 3 : VFD Altivar ATV320 pour la commande de moteurs triphasés synchrones et asynchrones à vitesse variable. (Source de l'image : Schneider Electric)

Figure 3 : VFD Altivar ATV320 pour la commande de moteurs triphasés synchrones et asynchrones à vitesse variable. (Source de l'image : Schneider Electric)

Contrôle plus intelligent

Dans la quête d'une utilisation plus durable des ressources énergétiques et industrielles, l'optimisation de la technologie de contrôle est un élément incontournable de l'équation. Lorsqu'il s'agit de collecter, de traiter et d'analyser des données de production dans les usines automatisées, les contrôleurs périphériques à la pointe de la technologie jouent aujourd'hui un rôle clé. Compacts, évolutifs et connectés via Industrial Ethernet, ces dispositifs peuvent être utilisés pour mettre en œuvre des solutions locales et cloud. Des fonctions dédiées au diagnostic et à la gestion de l'énergie aident les ingénieurs en automatisation à analyser les processus de fabrication, à identifier les goulets d'étranglement et à initier des mesures d'optimisation basées sur des contrôleurs industriels tels que le Simatic S7-1200. Des algorithmes de commande avancés ainsi que des fonctions de communication et de sécurité intégrées contribuent de manière décisive à une gestion précise des processus.

Figure 4 : Exécution efficace des processus basée sur l'analyse des données de fabrication : le Basic Controller de Siemens permet d'implémenter des solutions cloud et locales. (Source de l'image : Siemens)

Figure 4 : Exécution efficace des processus basée sur l'analyse des données de fabrication : le Basic Controller de Siemens permet d'implémenter des solutions cloud et locales. (Source de l'image : Siemens)

Efficacité par la précision

Petits, agiles et extrêmement polyvalents, grâce à leur conception compacte et légère et à leur technologie de commande intelligente, les robots ont un impact significatif sur l'utilisation durable des ressources de production. Les dispositifs robustes et hautement adaptables de la gamme Agilus du fabricant allemand KUKA offrent un exemple remarquable (Figure 5). Ils sont dotés d'une alimentation intégrée et se déclinent en plusieurs variantes, certaines pour des robots de salle blanche, d'autres pour des applications critiques en termes d'hygiène ou pour des environnements potentiellement explosifs. Conçus pour la collaboration homme-robot, les robots permettent des processus très efficaces grâce à leur contrôle de mouvement très précis et répétitif. Par exemple, ils conviennent parfaitement pour minimiser le besoin de reprise dans les processus d'usinage et réduire le niveau de rebut.

Figure 5 : KR Agilus dans un projet à l'Université de Reutlingen/Allemagne. Ici, les étudiants travaillent avec des partenaires industriels pour développer des alternatives durables aux couverts en plastique jetables. (Source de l'image : KUKA Deutschland)

Figure 5 : KR Agilus dans un projet à l'Université de Reutlingen/Allemagne. Ici, les étudiants travaillent avec des partenaires industriels pour développer des alternatives durables aux couverts en plastique jetables. (Source de l'image : KUKA Deutschland)

L'utilisation de ces assistants compacts et variables est également judicieuse pour les petites et moyennes entreprises, comme l'explique le fabricant dans plusieurs témoignages de réussite [4]. Un exemple est un projet universitaire dans lequel des étudiants de l'Université de Reutlingen/Allemagne recherchent des alternatives réutilisables aux couverts en plastique jetables. Ils sont soutenus par l'expert allemand du moulage par injection Gindele ainsi que par KUKA et son partenaire système Robomotion. Toutes les manipulations autour du moulage par injection sont couvertes par une cellule robotique hautement flexible, dont le cœur est un robot compact Agilus équipé d'un préhenseur imprimé en 3D.

Selon la fiche technique, le robot à six axes Agilus KR6 R900-2 de KUKA présente une portée maximum de 901 mm et une charge utile de 6,7 kg, et il atteint une répétabilité de pose de ±0,02 mm conformément à la norme ISO 9283. Les utilisations possibles incluent la manipulation en conjonction avec d'autres machines, les technologies de test et de mesure, l'application d'adhésifs ou de mastics, le montage, l'assemblage automatisé, le conditionnement et la mise en service. Le robot présente une empreinte de 208 mm x 208 mm, pèse environ 54 kg, offre une protection IP56/67 et DES (décharges électrostatiques), et convient à un montage au sol, au plafond, au mur et en angle.

Modèles numériques, matériaux et plus

Au-delà des approches présentées ici, les ingénieurs peuvent tirer parti d'un potentiel d'optimisation supplémentaire en appliquant des matériaux durables, des techniques d'économie circulaire et les derniers développements dans le domaine de la numérisation. L'économie circulaire a pour objectif d'éviter les déchets et les matières résiduelles, et de recycler et réutiliser autant de matières premières, de composants et de matériaux d'emballage que possible. Ses principes peuvent contribuer de manière décisive au fonctionnement plus durable des usines automatisées.

Les concepts de jumeau numérique et d'ombre numérique sont des approches prometteuses qui permettent d'identifier le potentiel d'optimisation sans avoir à effectuer les tests sur des machines ou dans des installations réelles (ce qui exigeraient des ressources importantes). Grâce à la représentation numérique complète de produits, d'usines ou de processus réels — et de leurs cycles de vie — des mesures de maintenance peuvent être initiées ou des corrélations établies entre le développement, la production et toutes les autres étapes de la chaîne de valeur. Les ingénieurs peuvent ainsi simuler en détail le comportement, les fonctionnalités et la qualité d'objets ou de processus réels, et améliorer leur durabilité, par exemple en éliminant le besoin de prototypes physiques.

Résumé

L'automatisation présente des avantages majeurs pour l'ingénierie de traitement et de production en termes de productivité et de coûts. Il s'agit donc d'un facteur économique crucial. Mais au-delà de cela, des produits et des concepts d'automatisation avancés sont également essentiels pour améliorer la durabilité des processus industriels. De la maintenance prédictive à l'usine modulaire et à la collaboration homme-robot, cet article, avec une sélection d'exemples, donne un aperçu des multiples possibilités.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.