Éclairage intelligent efficace avec contrôle PWM

Avec la contribution de Rédacteurs européens de DigiKey

2017-12-19

La diode électroluminescente (LED) est rapidement devenue le choix de prédilection pour de nombreuses applications d'éclairage. Les améliorations que les fabricants ont apportées aux LED tant en termes de rendement que de luminosité garantissent leur prédominance dans la plupart des domaines d'application, des phares automobiles à l'éclairage d'usines et d'entrepôts. Par rapport à d'autres options, la LED offre une contrôlabilité sans précédent, qui exige néanmoins l'utilisation de circuits électroniques afin d'en exploiter le plein potentiel sans scintillements ni surchauffe.

Non seulement la commande efficace des LED est une nécessité, mais les systèmes d'éclairage doivent également être capables de réagir automatiquement aux changements de conditions (par exemple, aux variations de la lumière ambiante) et à la fluctuation des besoins potentiellement signalée sur une connexion réseau.

Les capteurs situés à proximité du système d'éclairage peuvent déterminer le niveau d'éclairage artificiel le plus approprié afin d'éviter le gaspillage énergétique. Dans le cas des serres intelligentes, de l'éclairage haute densité et de l'éclairage public, les LED peuvent être complètement éteintes lorsque les conditions ambiantes sont favorables et progressivement rallumées lorsque l'obscurité s'épaissit. Dans le même temps, l'éclairage des zones plus sombres, comme les recoins d'entrepôts éloignés des fenêtres, peut être maintenu pour plus de sécurité et d'efficacité.

En principe, la luminance fournie par une LED est aisément contrôlable. Le rendement lumineux d'une LED est une fonction approximativement linéaire du courant direct. Pour fournir un éclairage homogène, la LED nécessite un courant d'attaque constant. L'intensité de courant nécessaire dépend non seulement de la LED, mais également des facteurs environnementaux. Généralement, la courbe luminosité/courant augmente. L'intensification du courant entraîne toutefois l'élévation de la température de jonction de la LED. Une température de jonction excessive entraîne la diminution du rendement lumineux et une baisse du rendement global.

Le courant alimentant une LED n'est pas toujours maintenu à un niveau constant. Au lieu de cela, la commutation haute fréquence est utilisée pour fournir des impulsions de courant dont le niveau moyen est quasi constant. La plupart des conceptions d'éclairage LED emploient la modulation de largeur d'impulsion (PWM) pour contrôler le courant.

Une configuration courante pour le contrôle de l'alimentation LED basé PWM à un niveau de luminosité cible est de calculer un temps d'arrêt fixe. Les circuits modifient ensuite la durée pendant laquelle l'alimentation est appliquée pour satisfaire aux conditions ambiantes en fonction des mesures du courant. Grâce à cette approche instaurant un temps d'arrêt fixe, le courant ondulé et le niveau de courant moyen reposent uniquement sur le temps d'arrêt et la tension directe des LED. Avec un temps d'arrêt fixe, la tension directe dépend de la température et du nombre de LED dans la chaîne.

Des algorithmes logiciels peuvent compenser ces effets en implémentant une compensation de tension adaptative. L'algorithme surveille la chute de tension dans les LED et ajuste la longueur du temps d'arrêt. Le courant LED moyen est ensuite contrôlé en régulant le courant de crête fourni. Ce courant est mesuré lorsque le MOSFET qui alimente la chaîne de LED est activé.

La gamme STLUX de contrôleurs d'éclairage de STMicroelectronics permet de piloter jusqu'à six chaînes de LED indépendamment grâce au contrôle du temps d'arrêt fixe, à l'aide d'un convertisseur abaisseur de puissance dont la topologie a été modifiée. La technologie SMED (State Machine Event Driven) est au cœur de la stratégie de contrôle mise en œuvre dans la gamme STLUX de contrôleurs d'éclairage. Cette technologie permet au contrôleur de faire fonctionner plusieurs chaînes de LED, chacune dotée de son propre générateur PWM et de la possibilité de réagir indépendamment à des événements externes et internes, sans intervention logicielle.

Un microcontrôleur intégré configure et programme les unités SMED, comme illustré à la Figure 1. Ce microcontrôleur repose sur la micro-architecture ST8, basée sur une conception CISC pour une haute densité de code, et offre des possibilités d'optimisation permettant de limiter la consommation énergétique.

Figure 1 : Relation entre les unités SMED, et le cœur et les E/S du superviseur.

Chacune des six unités SMED de la gamme STLUX peut passer par quatre états différents, outre l'état d'attente (Hold) lorsque l'horloge PWM doit être figée jusqu'à ce qu'une condition de sortie soit remplie. Cette situation survient notamment en cas de gradation. L'unité SMED passe à l'état d'attente lorsque la commande de surveillance décide de démarrer l'état bloqué d'un cycle de gradation. Lorsque le temporisateur d'état bloqué atteint sa limite, le fonctionnement normal de l'unité SMED reprend, pour un contrôle de tension PWM précis et régulier.

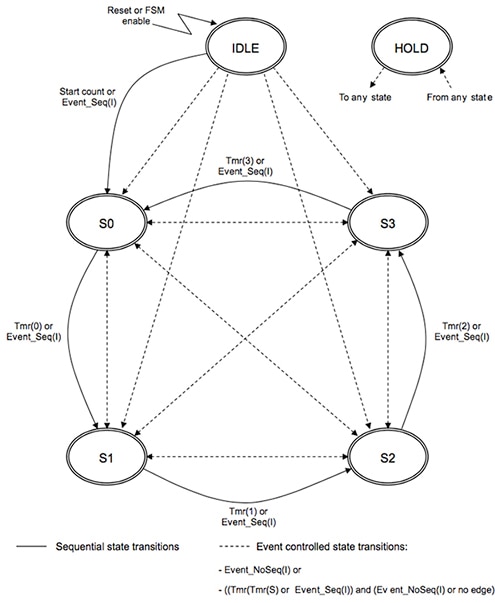

L'ordre d'activation des quatre états est variable, comme l'illustre la Figure 2. Les conditions programmées dans l'unité SMED déterminent quand et comment la machine à états adopte un nouvel état cible. Les unités SMED peuvent par ailleurs être associées pour créer des machines à états plus complexes sur lesquelles un contrôle entièrement indépendant de chaque chaîne n'est pas nécessaire.

Figure 2 : Transition possible des états des unités SMED.

Avec une fréquence de fonctionnement de 96 MHz, la résolution PWM maximum est de 1,3 ns. L'architecture SMED permet au contrôleur de réagir à des événements en 10 ns.

Pour prendre en charge une configuration de temps d'arrêt fixe, la technologie SMED de base fournit suffisamment d'états pour gérer le cycle PWM principal, ainsi que la réponse aux défaillances et la reprise qui s'ensuit. Une fois initialisée, l'unité SMED adopte l'état S0, principalement utilisé pour contrôler le temps d'arrêt. Dans cet état, la ligne PWM de sortie est définie sur 0 V. Un temporisateur est utilisé pour déterminer le délai de sortie de S0. Pour prendre en charge la gradation, S0 peut passer en état d'attente pour maintenir la sortie à 0 V. Si aucun contrôle de gradation n'est requis, l'état S1 est alors activé.

S1 agit comme état de détection de défaillance et rampe de courant. La ligne de sortie PWM est définie à l'état haut lors du passage à S1. Cela active le MOSFET de puissance de sortie et permet au courant de circuler dans les LED et la résistance de détection. En conditions normales, le courant ne doit pas atteindre une limite de sécurité maximale lorsque l'unité SMED est à l'état S1. Dans l'algorithme de temps d'arrêt fixe, S1 est généralement programmé pour prendre fin après qu'un tiers du temps d'activation du cycle PWM se soit écoulé : le reste du temps d'activation est géré pendant S2. Toutefois, une limite de courant atteinte rapidement, de manière inhabituelle (ce qui ne doit pas arriver dans des conditions normales) signale une erreur, ce qui oblige l'unité SMED à passer à l'état S3.

S2 est l'état de la limite de courant, utilisé pour identifier le niveau du courant de crête en conditions normales. Le pic de courant est déterminé par la tension configurée sur le CNA de STLUX. Lorsque le pic de courant survient, l'unité SMED reprend l'état S0 et la sortie PWM est redéfinie sur 0 V pour le début du cycle de temps d'arrêt fixe suivant.

S3 agit comme état de surintensité. Pendant la transition, la sortie PWM est désactivée pour protéger les circuits en aval et le temporisateur est défini sur sa valeur maximale de 5 µs. À l'expiration du temporisateur, l'unité SMED passe à l'état S0 pour un nouveau cycle, mais génère également une interruption pour le microcontrôleur interne afin que le logiciel puisse surveiller les cycles suivants, mettre fin aux transitions SMED si nécessaire, et déclencher une alarme.

Le niveau du pic de courant est détecté par un comparateur qui alimente l'unité SMED. Ce comparateur reçoit le signal de détection d'entrée de courant et le compare à la valeur du CNA interne. Lorsque la tension sur la broche du comparateur est supérieure à la valeur du CNA, la sortie de la broche de sortie du comparateur passe à l'état haut. Sinon, la sortie reste à l'état bas.

La gradation peut être assurée en utilisant une deuxième couche de contrôle PWM. Toutefois, la gestion du cycle peut s'effectuer par logiciel, la boucle de contrôle impliquée étant considérablement plus lente que celle requise pour l'algorithme PWM de gestion du courant. Pour minimiser le scintillement visible, une vitesse de commutation de 200 Hz est suffisante, divisant chaque seconde en périodes de 5 ms. La durée d'exécution autorisée du cycle PWM dans chaque période détermine le niveau global de luminosité de la chaîne de LED.

Avec des chaînes de LED indépendantes, les cycles de gradation peuvent être décalés en phase. Cela contribue à équilibrer la consommation énergétique et à réduire le scintillement visible du réseau d'éclairage global. Avec un tel déphasage, les chaînes de LED sont allumées et éteintes à des moments différents. Pour piloter le contrôle de gradation, le temporisateur STMR interne peut être utilisé pour générer des interruptions à intervalles réguliers. L'algorithme passe en revue sa liste de chaînes de LED, calculant la luminosité souhaitée, activant ou désactivant les unités SMED, puis réglant le temporisateur de sorte qu'il attende le cycle de gradation suivant. À très faibles rapports cycliques, le cœur du microcontrôleur interne peut être mis en veille à l'aide de l'instruction WFI. Cela stoppe l'exécution du cœur jusqu'à réception d'une interruption.

Bien que l'unité d'éclairage puisse être conçue pour fonctionner de manière autonome, la prise en charge d'une commande à distance ou en réseau fait partie des avantages de l'éclairage intelligent. Un réseau de ballasts et de contrôleurs d'éclairage offre une grande flexibilité. Par exemple, les contrôleurs peuvent être facilement reprogrammés de manière à séparer les ballasts d'éclairage en différents groupes lors du déplacement de cloisons dans un environnement de bureaux ou d'entrepôts.

La commande des systèmes d'éclairage est régie par une norme internationale largement acceptée, l'interface numérique d'éclairage adressable (Digital Addressable Lighting Interface, DALI). Les avantages clés de l'interface DALI incluent une topologie de câblage simple et la possibilité de traiter les unités d'éclairage de manière individuelle ou groupée. DALI trouve sa place entre les interfaces analogiques plus anciennes de 1 V à 10 V et les systèmes de commande d'éclairage réseau complexes. L'utilisation de DALI n'empêche pas l'intégration dans un réseau. Toutefois, l'architecture des systèmes à grande échelle est souvent élaborée en rassemblant les luminaires dans des groupes reliés par l'interface DALI, interconnectés à plus grande échelle par des réseaux IoT, comme 6LowPAN, Ethernet ou Thread.

Généralement, un groupe DALI inclut une unité de contrôle DALI reliée à un panneau de commande local, et un ensemble de capteurs capables de détecter la présence et les niveaux d'éclairage ambiant. L'unité de commande DALI communique ensuite avec les systèmes de gestion des bâtiments via un protocole de type IoT. Les unités DALI peuvent être connectées suivant une topologie en étoile ou en série. La topologie en série présente des avantages dans les systèmes devant couvrir de grandes distances linéaires, comme l'éclairage urbain, et dans les installations de type entrepôt. Dans le schéma de connexion en série, chaque unité DALI est connectée en série à ses voisins les plus proches. Les commandes sont transmises via le bus série de manière à ce que chacune des unités DALI puisse être traitée par une commande de diffusion.

La longueur de câble maximale est déterminée par la chute de tension sur cette longueur, fixée, selon la norme, à 2 V maximum. Pour un câble avec une section transversale de 1,5 mm2, la longueur est d'environ 300 m. Les câbles de commande DALI peuvent courir le long des câbles d'alimentation secteur, le schéma n'étant pas classifié en tant que très basse tension de sécurité (SELV).

Le protocole DALI contrôle l'éclairage en 254 étapes, de la position d'arrêt au maximum. Les unités d'éclairage sont supposées suivre une courbe de luminosité logarithmique. Pour prendre en charge les variations progressives du niveau d'éclairage, le protocole autorise le contrôleur à définir des durées de fondu en secondes. Le contrôleur peut ensuite émettre des commandes pour que les ballasts individuels augmentent ou diminuent l'éclairage par étape jusqu'à atteindre le point de consigne. Pour faciliter la maintenance, les ballasts peuvent signaler les problèmes, tels que l'absence de lampes, au contrôleur sous la forme de messages d'état.

Dans un scénario de captation de lumière, le contrôleur peut prendre intégralement le contrôle de l'éclairage en utilisant ses propres capteurs pour déterminer le niveau de lumière optimal pour chaque ballast, dont le fonctionnement est, dans ce cas, assuré par des modules STLUX qui envoient les commandes d'intensification ou d'atténuation appropriées. Sinon, une plus grande autonomie peut être donnée au microcontrôleur du module STLUX. Dans ce cas, les commandes DALI définissent un niveau d'éclairage optimal, mais les contrôleurs STLUX locaux utilisent des capteurs de lumière ambiante connectés localement pour déterminer le niveau de gradation requis. Un simple algorithme de commande en boucle fermée peut ajuster le niveau de gradation en fonction des niveaux de lumière détectés par les capteurs locaux.

Les huit convertisseurs analogique-numérique et les quatre canaux de comparateur pouvant être utilisés pour la mesure de la tension et du courant par les unités SMED, le capteur peut être connecté à l'aide de l'interface I2C intégrée de STLUX. Parmi les capteurs de lumière ambiante dotés d'interface I2C figurent l'OPT3001 de Texas Instruments et le VML6030 de Vishay Semiconductor.

D'autres capteurs peuvent être connectés à l'interface I2C ou utilisés par le contrôleur pour déterminer quand envoyer des commandes DALI pour prendre en charge des stratégies de contrôle plus avancées. Par exemple, dans les réseaux d'éclairage urbain ou de parkings, des détecteurs de mouvement peuvent être utilisés pour augmenter l'éclairage lors du passage de voitures ou de piétons, avant que l'éclairage minimal paramétré en cas d'inactivité ne soit rétabli.

Conclusion

Grâce à la prise en charge de la commande réseau, à la capacité à connecter des capteurs et à l'utilisation de stratégies de machines à états avancées pour gérer le rendement LED, la gamme de dispositifs STLUX offre une base idéale pour les systèmes d'éclairage avancés.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.