Détecter efficacement la température dans les applications IoT à l'aide de la technologie à semi-conducteurs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2019-01-29

La croissance des applications Internet des objets (IoT) a accru le besoin de capteurs de température dans les applications grand public, résidentielles, commerciales et industrielles. Alors que la température est peut-être la variable physique la plus communément mesurée, sa mesure présente souvent des difficultés en termes de type de capteur, ainsi que de maintien des performances dans le temps et par rapport aux changements environnementaux.

Les technologies de détection de température classiques incluent les thermistances, les thermocouples et les capteurs de température à résistance (RTD). Cet article décrit les défis auxquels sont confrontés les concepteurs en matière de mesure de la température, puis compare ces trois options de détection. Il décrit ensuite une quatrième option : les capteurs de température à semi-conducteurs.

Il aborde alors certaines solutions de détection de la température à semi-conducteurs et explique comment les utiliser pour répondre aux exigences de mesure de la température de l'IoT.

Le défi permanent de la mesure de la température

Bien que la température soit en principe facile à mesurer, il peut être difficile dans la pratique de le faire efficacement en raison de la précision des capteurs, de leur emplacement, de leur consommation d'énergie et du nombre d'emplacements à mesurer.

- Précision : certaines applications IoT nécessitent des performances de ±2°C, tandis que ±1°C est la valeur la plus fréquente, mais certaines applications de précision peuvent nécessiter des performances plus élevées, jusqu'à ±0,5°C voire mieux.

- Emplacement : l'emplacement réel du capteur est souvent un dilemme, notamment la distance à laquelle il peut se trouver du point d'intérêt sans pour autant dégrader l'intégrité de la mesure, tout en tenant compte des longueurs de fil.

- Consommation d'énergie : de nombreuses applications IoT fonctionnent à partir d'une source d'alimentation limitée, comme une batterie à durée de vie étendue ou la récupération d'énergie.

- Nombre d'emplacements détectés : certaines situations nécessitent de surveiller un ou deux points seulement, tandis que d'autres doivent en mesurer beaucoup plus. Cela crée des problèmes de communication et de coût, tout en ajoutant à la complexité des emplacements et à la consommation d'énergie.

Les capteurs traditionnels peuvent être inadaptés

Les thermocouples, les RTD et les thermistances sont largement utilisés et conviennent parfaitement aux applications câblées non IoT, ainsi qu'à celles où l'alimentation est facilement disponible. Cependant, leurs principaux attributs peuvent être incompatibles avec des installations IoT variées et dispersées. C'est le cas malgré les nombreux circuits intégrés d'interface hautes fonctions disponibles pour les prendre en charge et l'expérience approfondie des concepteurs dans leur application.

Chacune de ces trois approches présente des avantages et des inconvénients :

- Les thermocouples peuvent fournir une excellente précision sur une très large plage de températures allant jusqu'à plusieurs milliers de degrés, mais nécessitent un capteur de température ambiante auxiliaire pour la compensation de soudure froide (CJC). Ils nécessitent également des circuits d'interface sophistiqués.

- Le capteur de température à résistance (RTD) est également assez précis et possède une fonction de transfert de température plutôt linéaire par rapport à la résistance. Cependant, il nécessite des dizaines de milliampères de courant d'attaque et des circuits de commande et de lecture sophistiqués. Il est également relativement coûteux en raison de son utilisation du platine.

- Les thermistances présentent un changement important de résistance par degré de changement de température, ce qui offre une résolution améliorée. Elles sont précises et stables, et leur petite taille engendre une masse thermique réduite, ce qui permet un temps de réponse rapide. Cependant, contrairement aux thermocouples et aux RTD, il n'existe pas de normes industrielles pour leurs courbes de réponse, ce qui est à la fois une bonne et une mauvaise chose. Il existe de nombreux types et gammes de thermistances parmi lesquels choisir, mais l'interchangeabilité et le remplacement peuvent être problématiques.

Le Tableau 1 récapitule les caractéristiques et attributs clés des thermocouples, des RTD et des thermistances, tandis que le Tableau 2 compare leurs atouts et leurs défauts. Comme toujours, il n'existe pas de capteur de température « idéal », chaque type représentant un compromis entre les caractéristiques et les objectifs et priorités de l'application.

|

Tableau 1 : Les trois capteurs de température traditionnels largement utilisés (thermocouple, RTD et thermistance) ont des attributs de performances primaires très différents. (Source de l'image : Omega Engineering Inc.)

|

Tableau 2 : Une comparaison des attributs de base démontre que les thermocouples, les RTD et les thermistances ont chacun un rôle à jouer en fonction des exigences de l'application. (Source de l'image : Omega Engineering Inc.)

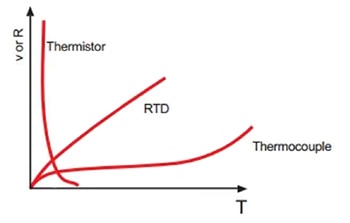

La non-linéarité inhérente des thermocouples et des thermistances signifie qu'ils nécessitent une linéarisation (Figure 1). Cela peut être réalisé via un circuit entièrement analogique (moins courant dans la plupart des nouvelles conceptions), une table de correspondance pour la mémoire ou un algorithme fournissant un calcul de correction. Cependant, cela renforce les défis de leur utilisation dans les applications IoT de base et à plusieurs canaux.

Figure 1 : Un système utilisant un thermocouple, un RTD ou une thermistance doit compenser sa non-linéarité inhérente, qui diffère à la fois selon la forme générale de chaque type et selon les modèles spécifiques. (Source de l'image : Omega Engineering Inc.)

Tandis que chacun des avantages des thermistances, des RTD et des thermocouples les rend parfaitement adaptés pour des applications spécifiques, les concepteurs d'applications IoT ont besoin d'une solution plus générique. Cela implique une solution qui peut être déployée rapidement à faible coût et qui permet de maintenir la précision, les performances et le temps de réponse dans des environnements d'application de semi-conducteurs typiques. Lorsque le nombre de capteurs à connecter augmente, une facilité de communication et de configuration est également requise.

Ces éléments ne sont que quelques-unes des raisons pour lesquelles une approche de la détection à semi-conducteurs séduit les concepteurs de dispositifs IoT.

Les capteurs à semi-conducteurs conviennent au modèle IoT

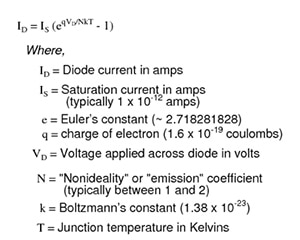

Le concept de capteurs à semi-conducteurs n'est pas nouveau, mais il a été développé et amélioré de manière spectaculaire au fil des années. Les capteurs commencent par l'équation bien connue de la diode idéale, qui définit la relation entre le courant, la tension et la température de la diode, conformément à l'Équation 1 :

Équation 1

Équation 1

La tension thermique Vt d'une diode est la tension développée au niveau de la soudure P-N sous l'effet de la température. Elle est d'environ 26 mV à température ambiante. C'est cette relation entre tension thermique et température qui permet d'utiliser une diode comme élément central d'un capteur de température.

Cependant, la non-linéarité inhérente et inévitable de cette relation rend une diode de base difficile à utiliser en tant que capteur calibré. L'ajout de circuits de linéarisation sur puce permet aux capteurs à semi-conducteurs d'être un choix efficace pour les applications IoT. En ajoutant des composants autour de la diode, ces difficultés peuvent être surmontées à tel point que le capteur à diode constitue une option attrayante.

Sur le marché de masse, le premier circuit intégré de détection de température basé sur une diode a été l'AD590 d'Analog Devices (Figure 2). Il a été lancé pour la première fois il y a plusieurs dizaines d'années, mais il s'est avéré si utile qu'il est encore disponible aujourd'hui dans une large gamme de boîtiers, notamment un boîtier plat traversant à deux sorties, un boîtier DIP et un logement miniature à montage en surface.

Figure 2 : L'AD590 d'Analog Devices est un capteur de température à source de courant à deux bornes qui produit un courant linéaire de 1 μA/K proportionnel à la température absolue. Ici, il est présenté dans un boîtier plat avec des fils de sortie. (Source de l'image : Analog Devices)

Le capteur agit comme une source de courant simple dépendant de la température et qui produit un courant de sortie analogique de 1 µA/K proportionnel à la température absolue (PTAT). Cette sortie est ajustée au laser afin de calibrer le dispositif pour générer 298,2 µA à 298,2 K (25°C). La sortie de courant est relativement insensible au bruit et peut être utilisée dans de longs fils, comme une boucle de courant de 4 à 20 mA.

L'AD590 fonctionne à partir d'une source de +4 à +30 V, qui est appliquée via les fils de sortie de courant. Différentes versions sont disponibles pour répondre aux spécifications de précision allant de ±2°C à ±0,5°C, dans la plage de fonctionnement de -55°C à +150°C. De nombreuses applications IoT ne nécessitent qu'une mesure limitée et peut-être moins précise. Une version moins coûteuse conviendrait donc.

Depuis l'introduction de la série AD590, de nombreuses variantes basées sur le concept original ont été lancées. Par exemple, dans de nombreuses conceptions, la sortie de courant de base n'est pas pratique, car elle nécessite une conversion courant-tension ou courant-numérique pour être utile.

Ces facteurs ont conduit à l'introduction de capteurs tels que l'AD22100 d'Analog Devices. Il fournit une sortie de tension linéaire proportionnelle à la température (× V+), avec un coefficient de température de 22,5 mV/°C (Figure 3). Aucun ajustement n'est requis dans la plage de -55°C à +150°C. La précision est d'au moins ±2 % de la pleine échelle, tandis que la linéarité est supérieure à ±1 % de la pleine échelle.

Figure 3 : Ce schéma fonctionnel de l'AD22100 montre comment la sortie de courant dépendant de la température est convertie en une tension mise à l'échelle avec précision via son amplificateur opérationnel interne. (Source de l'image : Analog Devices)

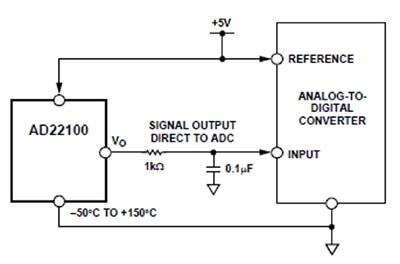

En raison de sa nature ratiométrique, il est facile d'interfacer l'AD22100 avec un convertisseur analogique-numérique (CAN) en utilisant l'alimentation 5 V de l'AD22100 comme référence pour le CAN (Figure 4). Cela élimine le besoin d'une référence de tension de précision. Avec une alimentation simple de +5,0 V, la sortie varie de 0,25 V (à -50°C) à +4,75 V (à +150°C).

Figure 4 : La tension de sortie du capteur à semi-conducteurs AD22100 d'Analog Devices est parfaitement adaptée à une interface directe avec un CAN. (Source de l'image : Analog Devices)

Il existe d'autres capteurs à semi-conducteurs basés sur une diode avec CAN, généralement avec une interface I2C ou SMBus permettant de communiquer avec le processeur système. Comme la température varie relativement lentement, le convertisseur peut être lent avec une résolution élevée (18 à 22 bits) et fonctionner à très basse puissance. Ces solutions peuvent être efficaces lorsqu'un seul canal ou quelques canaux seulement sont nécessaires.

Dans les applications où de nombreux canaux sont nécessaires, comme la surveillance de divers « points chauds » possibles dans un système, il peut être judicieux d'utiliser des capteurs à faible coût et de partager les circuits de conversion. Le capteur le moins coûteux qui existe est la diode de base (en pratique, la jonction de diode à un transistor basses performances), mais ses non-linéarités compliquent son utilisation.

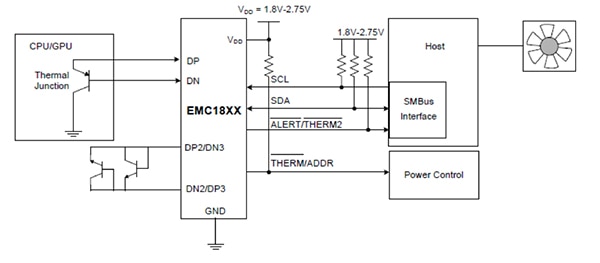

Pour surmonter ces problèmes, certains circuits intégrés comme ceux de la série EMC181x de Microchip Technology prennent en charge plusieurs transistors et ajoutent les fonctionnalités nécessaires pour rendre la sortie de la diode du transistor linéaire et précise tout en la numérisant. Lorsque des transistors externes sont ajoutés, les dispositifs de cette famille (EMC1812/13/14/15/33) fonctionnent comme des capteurs de température multicanaux haute précision à 2 fils, avec une interface SMBus/I2C (Figure 5).

Figure 5 : La famille de circuits intégrés d'interface EMC181x de Microchip Technology comprend un capteur à diode (transistor) interne, et de un à quatre capteurs à diode externes. Cela simplifie grandement la tâche de mesure de plusieurs canaux en minimisant le câblage et les composants d'interface. (Source de l'image : Microchip Technology Inc.)

Chaque circuit intégré de la série inclut un capteur de température interne (précision maximum de ±1°C, de -40°C à +125°C), ainsi que des connexions pour des canaux de détection externes. L'EMC1812 a un canal de diode externe, jusqu'à l'EMC1815 qui a quatre canaux externes.

Pour garantir la précision et éviter le calibrage, ces circuits intégrés incluent plusieurs fonctionnalités avancées. Par exemple, la correction d'erreur de résistance (REC) élimine automatiquement les erreurs de température causées par la résistance en série des fils, ce qui permet une plus grande flexibilité de routage des diodes de détection. Une autre fonctionnalité, appelée compensation bêta, élimine les erreurs de température causées par les transistors bêta faibles et variables qui sont très répandus. Il en résulte une précision de mesure de ±1°C et une résolution de 0,125°C pour les mesures de diodes externes.

L'intégration apporte plus de flexibilité en matière de traitement et de configuration

La série EMC181x ne se limite pas à la mesure et à la génération de rapports à destination d'un processeur système. Elle inclut des fonctionnalités qui évitent au processeur d'avoir à contrôler en permanence la température, comme des alertes de seuil par canal configurables par l'utilisateur et des alertes de mesure du taux de changement. Par ailleurs, la complexité interne de ces circuits intégrés est transparente pour l'utilisateur (Figure 6). En conséquence, la charge du processeur liée à la surveillance et à l'évaluation de la situation des multiples points de mesure est considérablement réduite, tout en préservant la flexibilité pour l'utilisateur.

Figure 6 : Dans la famille de circuits intégrés EMC181x, il existe des registres pour stocker les valeurs définies par l'utilisateur pour chaque canal concernant les seuils et les alarmes de tendance. (Source de l'image : Microchip Technology Inc.)

Les circuits intégrés de capteurs à semi-conducteurs peuvent également être conçus pour offrir une précision supérieure à la valeur plus fréquente de ±0,5 à ±1°C de la plupart de ces dispositifs. Le TMP117 de Texas Instruments est un bon exemple (Figure 7).

Figure 7 : Avec une précision garantie de ±0,1°C de -20°C à +50°C, le TMP117 de Texas Instruments est certifié pour répondre aux normes médicales critiques. Il convient également aux nombreuses applications IoT avec des exigences de plages de mesures limitées. (Source de l'image : Texas Instruments)

Il s'agit d'un capteur de température numérique haute précision destiné aux thermomètres électroniques pour les patients (bien qu'il ne se limite pas à cet usage). Pour cette application, il est conçu et qualifié selon les exigences ASTM E1112 et ISO 80601. Les autres applications incluent la surveillance environnementale, les thermostats hautes performances, les dispositifs corporels, le suivi des actifs, la surveillance de la chaîne du froid et les compteurs de gaz et de chaleur.

Le TMP117 fournit un résultat de température de 16 bits avec une résolution de 0,0078°C (18 bits) et une précision pouvant atteindre ±0,1°C sur la plage de températures de -20°C à +50°C sans nécessiter de calibrage. Il s'agit d'une plage relativement limitée, mais suffisante pour de nombreuses applications. Sa précision reste élevée, avec une erreur maximum de ±0,3°C de -55°C à +150°C.

Le TMP117 numérise la mesure de la température à une fréquence de 1 Hz et fournit les résultats via des interfaces compatibles I2C et SMBus™. Jusqu'à quatre de ces circuits intégrés peuvent être pris en charge sur un seul bus. Pour réduire la charge du processeur, il inclut

une fonction d'alerte de seuil programmable. Comme beaucoup de ses applications cibles sont alimentées par batterie avec une capacité énergétique limitée, il est important de noter que le TMP117 fonctionne avec une alimentation de 1,8 V à 5,5 V et consomme généralement 3,5 µA avec un courant d'arrêt de 150 nA. Il est également compact et logé dans un boîtier WSON à 6 sorties de 2,00 mm x 2,00 mm.

Garantir les performances du capteur et du système

Le choix d'un capteur avec les spécifications appropriées puis son utilisation adéquate sont deux points liés, mais quelque peu indépendants. Lors du choix d'un capteur de température, la question de base est toujours de savoir quelle plage de mesures il doit pouvoir fournir.

Une fois que ce point est déterminé, des questions se posent concernant l'exactitude absolue, la précision et la résolution requises, ainsi que la linéarité sur toute la plage. Certaines applications se préoccupent davantage de « voir » un petit changement de température plutôt que d'en connaître la valeur exacte. Pour d'autres, l'exactitude absolue de la mesure est plus critique. Le concepteur doit examiner avec soin le niveau de performances requis pour chaque paramètre. La situation est plus compliquée lorsqu'une précision supérieure est nécessaire dans une zone d'intérêt restreinte, alors que cette précision devient moins importante à mesure qu'on s'éloigne de cette zone.

Les fiches techniques des capteurs de température contiennent des affirmations générales comme « précision de ±1°C de -55°C à +150°C », mais fournissent également de nombreux tableaux et schémas de performances détaillés. Ceux-ci développent cette affirmation pour donner aux utilisateurs davantage de contexte. Ils indiquent par exemple quelles spécifications sont des valeurs typiques et lesquelles correspondent aux valeurs minimum et maximum. Ils montrent également la courbe de linéarité du capteur, car ses performances varient dans les différentes zones de sa plage de fonctionnement. De plus, la précision de la mesure est généralement constante sur toute la plage, tandis que l'exactitude absolue ne l'est pas. Ce n'est généralement pas un problème lorsque l'objectif principal du système est de signaler les petits changements relatifs aux valeurs mesurées.

Le placement du capteur est également un problème. Évidemment, il doit être proche du point ou de la zone d'intérêt, mais le problème est de savoir où et à quelle proximité. Dans certains cas, le capteur doit être connecté physiquement aux éléments mesurés (comme le châssis d'un moteur qui peut surchauffer). À l'inverse, pour un boîtier, il doit être « quelque part » à l'intérieur. Même ce « quelque part » peut être difficile à déterminer, car un capteur qui se trouve directement dans le flux d'air peut donner une mesure qui diffère considérablement de celle indiquée par un capteur à proximité d'un composant chaud.

Pour cette raison, de nombreuses conceptions avancées utilisent plusieurs capteurs pour créer une « carte » thermique en temps réel du système en cours de fonctionnement, en mesurant des points chauds localisés critiques ainsi que la température globale du système. Ce scénario ne s'applique pas uniquement aux petits boîtiers ou châssis. Les applications IoT nécessitant un ou plusieurs points de mesure de la température incluent les systèmes CVC, les chauffe-eaux, la gestion de l'énergie, la sécurité, la surveillance d'appareils et d'autres scénarios de surchauffe. Les écarts entre ces mesures, et en particulier les changements dans ces écarts, peuvent indiquer des problèmes.

Il existe deux autres points favorables concernant ces capteurs à semi-conducteurs pour les applications IoT. Premièrement, leur petite taille et leur faible masse signifient qu'ils ont un impact thermique minimal sur le point ou l'objet à mesurer et qu'ils ne modifient pas sensiblement le taux de hausse/baisse de la température. Deuxièmement, leur faible dissipation de puissance signifie que leur auto-échauffement est également négligeable, si bien que la mesure n'est pas altérée par les émissions thermiques du capteur.

Conclusion

Alors que les capteurs traditionnels ont leurs avantages dans des applications spécifiques, telles que la compatibilité avec des températures extrêmement élevées dans le cas des thermocouples, ces valeurs extrêmes constituent rarement une préoccupation pour la plupart des applications IoT.

Cela ouvre la voie aux capteurs de température à semi-conducteurs en raison de leur précision et de leur résolution assez élevées, de leur faible consommation d'énergie, de leur petite taille et de leurs niveaux de fonctionnalité croissants. Les applications IoT à un seul canal ou à plusieurs canaux peuvent facilement communiquer avec ces dispositifs à semi-conducteurs, pour des mesures précises.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.