Différences entre impression 3D avec fibre de carbone et procédé automatisé de couches de fibres de carbone

2023-03-09

Ces dernières années, deux évolutions ont brouillé la frontière entre l'impression 3D et la fabrication de composites. La première évolution est la façon dont l'impression 3D permet désormais d'utiliser des polymères très résistants tels que le nylon pour servir de matrice avec des fibres de carbone continues renforçant les composants imprimés.

Figure 1 : Bobines de fibre de carbone dans une usine de production de fibres. Ce matériau est largement utilisé pour renforcer les pièces fabriquées via des méthodes de fabrication additive. (Source de l'image : Getty Images)

Figure 1 : Bobines de fibre de carbone dans une usine de production de fibres. Ce matériau est largement utilisé pour renforcer les pièces fabriquées via des méthodes de fabrication additive. (Source de l'image : Getty Images)

La deuxième évolution est la manière dont la fabrication des composites (en particulier pour l'aérospatiale et les composants de machines automatisées) s'éloigne de plus en plus de la superposition de couches manuelle pour s'orienter vers des processus automatisés. Ces derniers incluent la pose automatisée de bandes et le placement de fibres s'appuyant sur l'automatisation robotique pour déposer le matériau.

En fait, il existe encore d'autres différences entre les deux procédés et les performances des divers composants en plastique renforcé de fibres de carbone (CFRP) produits.

Impression 3D renforcée par des fibres de carbone

Presque tous les procédés de fabrication additive (AM) ont en commun de construire un composant 3D en superposant une série de couches bidimensionnelles. Il existe de nombreux procédés de fabrication additive. Les deux procédés les mieux établis pour les applications industrielles sont le frittage sélectif par laser (SLS) et la stéréolithographie.

Le frittage sélectif par laser utilise des lasers pour fusionner un matériau en poudre couche par couche pour fabriquer des composants. D'abord développé pour un procédé de traitement adapté aux polymères, le frittage sélectif par laser est aujourd'hui de plus en plus utilisé pour produire des composants hautement résistants en aluminium, en acier inoxydable et en titane pour l'aérospatiale.

Toutefois, le processus de fabrication additive avec lequel la plupart des profanes (et des ingénieurs) sont familiers est la modélisation par dépôt de fil fondu ou FDM (Filament Deposition Modelling). Dans le procédé FDM, une bobine de filament est introduite dans un sous-assemblage chauffé, puis sort d'une buse sous la forme d'un polymère fondu. La buse se déplace ensuite sur la surface de la pièce à fabriquer tandis que le matériau polymère s'écoule librement et se dépose (et se solidifie rapidement) sur la couche de la pièce. Le processus est similaire à la fabrication d'une pièce en 3D à l'aide d'un pistolet à colle.

Aujourd'hui, les machines FDM bon marché abondent ... ce qui explique en partie pourquoi la technique FDM est le sous-type de fabrication additive auquel la plupart des gens font référence lorsqu'ils parlent d'impression 3D. Bien que les termes « impression 3D » et « fabrication additive » puissent être utilisés de manière interchangeable, la fabrication additive fait généralement référence à des pièces de prototypage et de production industrielles de haute qualité. En revanche, le terme « impression 3D » fait plus fréquemment (mais pas toujours) référence à des applications de prototypage et de loisirs à bas prix.

Certaines machines FDM sont compatibles avec des matériaux polymères renforcés avec un pourcentage relativement faible de fibres de carbone ou de verre à brins courts et à orientation aléatoire. Ces types de renforcement sont plus souvent associés à des composants moulés par injection à haute résistance (comme les ailes et les tableaux de bord des automobiles, par exemple) qu'à des composants composites hautes performances destinés à être intégrés dans des machines automatisées. D'autre part, quelques machines FDM avancées sont aujourd'hui capables de déposer des polymères très résistants, tels que le nylon, en même temps que des brins continus de fibre de carbone. Markforged a été l'un des premiers à utiliser ce type d'impression 3D pour tirer parti des avantages de la fibre de carbone à brins continus. C'est sans surprise que cette entreprise reste celle que la plupart des ingénieurs associent à la production de composants dotés d'un tel renforcement.

Fabrication automatisée de matériaux composites

Dans des secteurs tels que l'aérospatiale, la fabrication traditionnelle de matériaux composites, basée sur des étapes manuelles, est lentement remplacée par des processus automatisés. Les robots industriels à six axes ainsi que les machines à portique sur mesure sont les principaux systèmes de mouvement pour les opérations suivantes :

- Placement automatisé des fibres et enroulement du filament

- Méthodes d'infusion de résine pour injecter la résine dans des moules contenant des préformes en fibres sèches

Les procédés automatisés d'injection de composites se différencient en outre en deux catégories : les techniques à moule ouvert et les techniques à moule fermé. Les procédés d'injection de composites à moule fermé garantissent que toutes les faces externes sont lisses et bien contrôlées. En revanche, les procédés à moule ouvert présentent une surface de ligne de moulage extérieure bien contrôlée et une surface de ligne de moulage intérieure beaucoup plus rugueuse.

Les machines de dépose automatisée de bandes (ATL) utilisent généralement des machines à portique pour déposer des bandes pré-imprégnées de résine sur des moules à une face relativement plats ou légèrement incurvés. Les effecteurs terminaux sur les machines ATL peuvent inclure :

- Rouleaux

- Éléments chauffants permettant de débuller et de coller les couches au fur et à mesure de leur dépose

- Cutters pour couper la bande avant de commencer à une nouvelle position

Les bandes ont généralement une largeur de 3 mm à 12 mm, mais peuvent atteindre 300 mm, avec des fibres continues intégrées dans une bande thermoplastique ou thermodurcie. Les résines thermodurcissables sont généralement durcies dans un autoclave après l'opération ATL, tandis que les bandes thermoplastiques nécessitent un préchauffeur sur la tête de dépose des bandes. Plusieurs couches de bande sont déposées les unes sur les autres avec un excellent contrôle de l'orientation des fibres.

Le processus de couche ATL permet d'atteindre des taux de dépôt très élevés — jusqu'à 45 kilogrammes par heure. Le seul inconvénient est qu'il nécessite des matériaux pré-imprégnés coûteux.

Une autre technique, appelée enroulement filamentaire, consiste à déposer des fibres sur un mandrin en rotation — une sorte de moule à une seule face pour la production de structures tubulaires. En tournant, le mandrin tire les fibres d'une bobine ... qui sont à leur tour déplacées de haut en bas de l'axe de rotation pour contrôler l'orientation des fibres. L'enroulement filamentaire est compatible aussi bien avec la bande pré-imprégnée qu'avec les fibres sèches imprégnées à la volée — juste avant le dépôt. Dans ce dernier cas, les fibres sèches sont tirées à travers un bain de résine dans le cadre d'un processus appelé enroulage humide, qui présente l'avantage de minimiser les coûts des matériaux. Avec l'enroulement filamentaire, le profil des pièces à produire n'a ps besoin d'être parfaitement circulaire, mais doit être continuellement convexe. La tension dans les fibres permet un bon compactage et un contrôle raisonnable de l'orientation des fibres — bien qu'il ne soit pas possible de contrôler l'alignement axial des fibres.

Les procédés de placement automatisé des fibres (AFP) et de placement automatisé des filaments (ATP) à bande étroite sont aujourd'hui largement utilisés dans la production aéronautique. Avec ces approches, un ensemble de bandes pré-imprégnées étroites est déposé simultanément sur une pièce de travail. Les procédés AFP et ATP combinent bon nombre des avantages de l'enroulement filamentaire et de la pose automatisée de bandes. Cependant, ils offrent l'avantage supplémentaire de courbes beaucoup plus strictes que les procédés ATL tout en maintenant un taux de dépôt élevé. Des moules fixes et des mandrins rotatifs peuvent être utilisés.

Le moulage par transfert de résine ou RTM est similaire au moulage par injection. Il utilise un moule fermé dans lequel la résine est injectée, bien qu'à une vitesse beaucoup plus lente que le moulage par injection. (Le remplissage d'un moule avec le procédé RTM peut souvent prendre de 5 à 20 minutes.) Une préforme en fibres sèches doit d'abord être coupée, assemblée et placée dans le moule... et cette opération est généralement réalisée par un robot à six axes bénéficiant d'une intervention manuelle importante. L'avantage du procédé RTM est que le processus additif permet de réaliser des formes complexes avec des tolérances très étroites.

Principales différences entre l'impression 3D et la fabrication automatisée de composites

Les différences les plus évidentes et les plus fondamentales entre l'impression 3D et la fabrication automatisée de composites concernent les exigences en matière d'outillage.

L'impression 3D se contente d'accumuler de la matière sur une plaque de base plane, construisant ses propres structures de soutien lorsque cela est nécessaire pour les structures en surplomb ou creuses. Elle ne nécessite donc pas d'outillage spécifique, ce qui permet de fabriquer rapidement et à faible coût des modèles uniques. En revanche, tous les processus de fabrication de composites automatisés déposent le matériau sur un type d'outil de moulage qui détermine la forme finale de la pièce. Cela signifie que des opérations d'usinage coûteuses et fastidieuses sont généralement nécessaires avant le début de la fabrication du composite proprement dit, ce qui rend ces méthodes beaucoup moins adaptées au prototypage rapide et ponctuel.

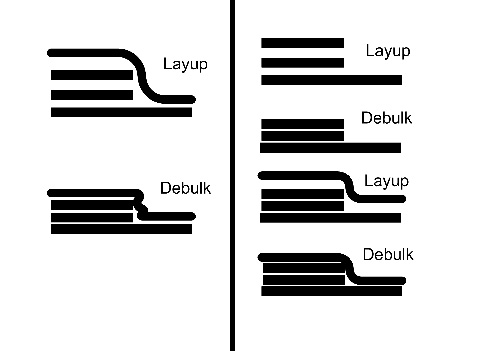

D'autres différences entre l'impression 3D et la fabrication automatisée de composites résident dans leur complexité globale. Alors que l'impression 3D est essentiellement un processus unique (avec une quantité relativement modeste d'élimination de la rugosité et de nettoyage après le dépôt du matériau), la fabrication de composites implique souvent plusieurs processus de finition. Les composants peuvent être posés sur un moule, avec de multiples opérations de compactage et de débullage entre les couches... et un durcissement ultérieur en autoclave peut également être requis. La fabrication de composites peut certes donner lieu à des pièces plus performantes, mais elle requiert également une expertise et des équipements nettement plus coûteux.

Figure 2 : Notez les différences entre les processus de débullage pour l'impression 3D à gauche et la fabrication automatisée de composites à droite. (Source de l'image : Jody Muelaner)

Figure 2 : Notez les différences entre les processus de débullage pour l'impression 3D à gauche et la fabrication automatisée de composites à droite. (Source de l'image : Jody Muelaner)

Les opérations de compactage ou de débullage sont parfois effectuées à l'aide de rouleaux ou de sacs sous vide. Ces techniques permettent d'améliorer la fraction de fibres et de prévenir des problèmes tels que le plissement. Prenons l'exemple d'une couche extérieure susceptible de se plisser si les couches inférieures ne sont pas d'abord débullées.

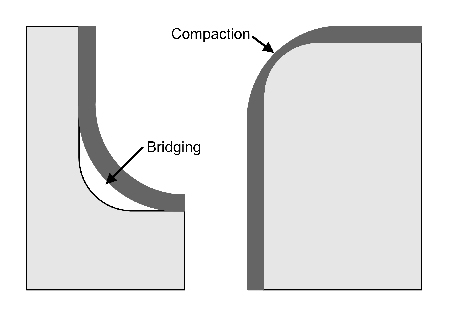

Figure 3 : Les problèmes liés à la fabrication additive incluent le pontage et le compactage. (Source de l'image : Jody Muelaner)

Figure 3 : Les problèmes liés à la fabrication additive incluent le pontage et le compactage. (Source de l'image : Jody Muelaner)

Deux problèmes peuvent se poser sur les angles des pièces conçues par fabrication additive : le pontage (bridging) et le compactage. Le pontage affecte les rayons internes où une couche peut ne pas s'adapter entièrement au moule ou à une couche précédente, entraînant un vide. Le compactage affecte les rayons externes et résulte de forces de débullage et de consolidation trop concentrées sur la réduction de l'épaisseur du matériau dans les angles d'une pièce.

Amélioration des performances des plastiques renforcés de fibres de carbone

Les pièces renforcées réalisées par fabrication additive sont essentiellement des pièces en plastique renforcé de fibres de carbone ou CFRP contenant des fibres liées entre elles par une matrice polymère. La résistance des composants CFRP n'est pas limitée par la résistance des fibres de carbone individuelles, mais plutôt par les éléments suivants :

- Pourcentage du contenu de matériau global constitué de fibres de carbone

- Sous-type exact d'interface fibre-matrice

- Orientation des fibres

La fraction de fibres est le pourcentage de fibres de carbone dans la masse totale du composant. Comme ce sont les fibres de carbone qui confèrent en grande partie sa résistance au CFRP, on obtient de meilleures performances lorsque la fraction de fibres est très élevée ... avec juste assez de matériau de matrice pour maintenir efficacement les fibres ensemble. Il convient toutefois de faire une mise en garde à ce sujet.

L'interface fibre-matrice est la liaison entre les surfaces des fibres de carbone individuelles et la matrice polymère. C'est généralement au niveau de ces interfaces que les défaillances se produisent. La première étape pour obtenir une bonne interface fibre-matrice consiste à s'assurer que les fibres sont entièrement mouillées pendant la formation du matériau composite, afin que le polymère pénètre effectivement dans toutes les fibres. La mise sous vide et le compactage peuvent améliorer considérablement le mouillage et la fraction de fibres pouvant être obtenue. La fraction de fibres optimale est généralement comprise entre 55 % et 65 %, car cette fourchette garantit un mouillage complet. L'impression 3D permet également d'obtenir des fractions de fibres élevées.

Le type de matériau de la matrice affecte également l'interface fibre-matrice. Les résines thermodurcissables durcies en autoclave sont généralement plus performantes que les thermoplastiques.

Conclusion

Les pièces créées par fabrication automatisée de composites atteignent actuellement de bien plus hautes performances que les pièces imprimées en 3D contenant de la fibre de carbone... bien qu'il ne semble guère y avoir de raisons fondamentales à cela. Les thermoplastiques modernes peuvent désormais atteindre des performances raisonnablement élevées et sont de plus en plus utilisés dans la fabrication de pièces d'avion automatisées et d'autres applications exigeantes.

Bientôt, les composants fabriqués avec des procédés d'impression 3D intégrant un renforcement en fibre de carbone pourraient rivaliser en termes de performances avec les composants fabriqués à partir de composites thermoplastiques conventionnels. Toutefois, la précision des surfaces et des formes qu'il est possible d'obtenir avec les méthodes traditionnelles de machines-outils et de traitement du métal (pour les lignes de rivets étroitement contrôlées, par exemple) est un domaine dans lequel l'impression 3D ne rivalisera probablement pas de sitôt.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.