Conception de systèmes de surveillance de gaz précis avec des dispositifs chimi-résistifs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2018-03-14

Les capteurs chimi-résistifs permettent de mesurer à moindre coût les concentrations d'un large éventail de gaz dans des applications telles que le contrôle industriel, les systèmes CVC, la santé et la sécurité. Étant donné qu'ils reposent sur un élément chauffant, les développeurs doivent relever le défi de garantir une mesure précise de la résistance du capteur, tout en contrôlant l'élément chauffant pour maintenir une température adéquate.

Pour ces deux exigences, les développeurs peuvent utiliser diverses techniques pour équilibrer la complexité de conception et la précision des mesures.

Cet article étudie la nature des capteurs chimi-résistifs et leur rôle dans diverses applications. Il présente ensuite des capteurs de gaz chimi-résistifs d'Integrated Device Technology (IDT) avant d'aborder les exigences relatives à l'utilisation de ces capteurs, ainsi que les alternatives de conception analogiques pour soutenir leur fonctionnement.

Enfin, une approche de conception basée sur microcontrôleur générique est décrite, et des cartes et des logiciels associés pour l'évaluation et le développement de conceptions de capteurs de gaz sont présentés.

Capteurs chimi-résistifs

La détection qualitative et la mesure quantitative ont gagné en importance dans les applications spécialisées et plus courantes. Les détecteurs de méthane fournissent des avertissements critiques dans les exploitations minières, les mesures d'hydrogène peuvent alerter les utilisateurs des problèmes de batteries, et les capteurs de gaz précis peuvent servir de « nez électroniques » dans les applications médicales. Dans les immeubles résidentiels et commerciaux, la possibilité de surveiller les niveaux de divers gaz peut avertir les occupants en cas d'émanations nocives et fournir un avertissement précoce des incendies.

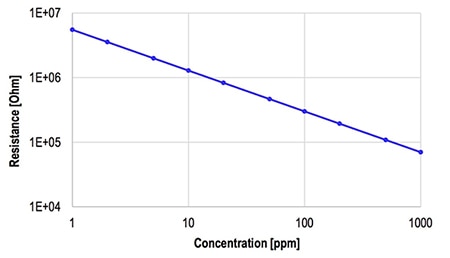

Parmi les capteurs de gaz disponibles, les capteurs d'oxyde métallique chimi-résistifs constituent une solution économique capable de fournir des résultats fiables, même dans des applications difficiles. Dans ces capteurs, une modification de la concentration des molécules de gaz en suspension dans l'air entraîne une modification de la résistance du capteur. Ce changement de résistance peut atteindre plusieurs ordres de grandeur dans la plage de fonctionnement du capteur. Cette relation entre la résistance du capteur (RS) et la concentration de gaz C est exprimée dans une équation simple qui ne comprend que deux facteurs constants supplémentaires : A et α.

![]()

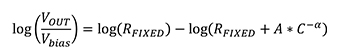

Forme équivalente :

![]()

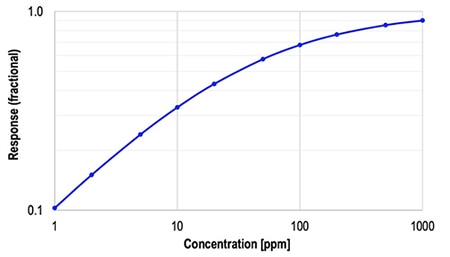

L'équation 2 démontre la relation linéaire entre le log de la concentration de gaz et le log de la résistance du capteur. Concrètement, l'équation démontre que ces capteurs présenteront des changements rapides de résistance à de faibles concentrations, mais des changements beaucoup plus lents à des concentrations élevées (Figure 1).

Figure 1 : Les capteurs chimi-résistifs, comme le capteur d'hydrogène SGAS701 d'IDT, présentent une relation log-log linéaire entre la résistance du capteur et la concentration de gaz, mais les circuits de support peuvent entraîner une non-linéarité dans les résultats mesurés. (Source de l'image : Integrated Device Technology)

Un ensemble de capteurs chimi-résistifs d'IDT peut fournir des mesures précises d'un large éventail de gaz, notamment :

- Hydrogène, à l'aide du capteur SGAS701 d'IDT

- Composés organiques volatils (COV), notamment le formaldéhyde, le toluène, l'acétone et les alcools, à l'aide du capteur SGAS707

- Gaz inflammables, notamment les hydrocarbures, le méthane, le propane et le gaz naturel, à l'aide du capteur SGAS711

Outre l'élément de détection, les dispositifs à quatre broches d'IDT intègrent un élément résistif pour chauffer le capteur à une température de mesure optimale.

Pour les développeurs, le défi consiste à assurer une mesure précise de la résistance du capteur tout en maintenant l'élément chauffant à une température adéquate. Pour ces deux exigences, les développeurs peuvent utiliser diverses techniques pour équilibrer la complexité de conception et la précision des mesures.

Considérations relatives à l'implémentation du circuit d'entrée analogique

En tant que dispositif résistif, un capteur chimi-résistif nécessite une source d'excitation appropriée pour mesurer les variations de résistance dues aux changements de concentration de gaz. Comme avec tout dispositif de ce type, les développeurs peuvent mesurer cette résistance du capteur (RS) en utilisant différentes méthodes, notamment :

- En plaçant le capteur dans un diviseur de tension simple

- En commandant le dispositif grâce à une source de tension constante

- En commandant le dispositif avec une source de courant constant

Pour les développeurs, l'adéquation de chaque approche dépend des exigences de l'application en termes de simplicité de conception par rapport à la qualité de mesure. Par exemple, en mesurant la valeur RS dans le cadre d'un simple diviseur de tension, les développeurs peuvent créer la solution la plus simple possible (Figure 2). Cependant, selon les exigences de l'application, les limites de mesure inhérentes à cette approche peuvent être trop contraignantes.

Figure 2 : La configuration de diviseur de tension fournit la conception de capteur chimi-résistif la plus simple, mais présente des limites qui peuvent ne pas satisfaire aux exigences pour les applications nécessitant une mesure précise de la concentration de gaz. (Source de l'image : Integrated Device Technology)

Dans tout diviseur de tension, la sortie mesurée VOUT ne peut jamais atteindre la valeur de l'alimentation, Vbias (Vc dans la Figure 2). Le réseau de résistances limite la sortie VOUT à une fraction de la valeur Vbias selon l'équation ci-après :

![]()

En raison du délai de réponse du capteur, RFIXED/(RFIXED+Rs), VOUT/Vbias ne peut jamais atteindre l'unité. Les développeurs peuvent néanmoins définir la valeur de résistance RFIXED pour obtenir une plage de tensions utiles comprise entre la valeur de référence du capteur (considérée comme la valeur mesurée dans l'air) et la réponse pleine échelle du capteur à 1000 parties par million (ppm) (Figure 3).

|

Figure 3 : Les développeurs peuvent atteindre une plage de réponses souhaitée entre la réponse pleine échelle et la réponse de référence (dans l'air) en utilisant différentes valeurs de RFIXED dans une conception utilisant une alimentation de 3,3 V (Vbias, représentée par Vc dans la Figure 2). (Source de l'image : Integrated Device Technology)

Une autre restriction provient des non-linéarités dans le cadre de cette approche. Cela devient évident en refactorisant les équations 1 et 3 en :

À de faibles concentrations de gaz où RS (c'est-à-dire, A * C-α) domine RFIXED, la réponse du capteur et la concentration de gaz maintiennent une relation log-log linéaire. À des concentrations de gaz plus élevées où RFIXED domine RS, cette relation linéaire est perdue et les variations d'échelon dans la réponse deviennent moins importantes à mesure que la concentration de gaz augmente (Figure 4).

Figure 4 : La valeur RFIXED commence à dominer dans une configuration de diviseur de tension, ce qui entraîne des non-linéarités dans la relation log-log entre la réponse du capteur et la concentration de gaz. (Source de l'image : Integrated Device Technology)

Malheureusement, les développeurs n'ont que peu de bonnes options pour remédier à cette non-linéarité, car il n'est pas possible de différencier les contributions des valeurs RFIXED et RS dans le résultat. Par conséquent, cette approche est plus adaptée aux applications axées sur la détection de gaz plutôt que sur une mesure quantitative précise. Pour ces applications de détection, les développeurs peuvent simplement utiliser un ensemble de comparateurs analogiques pour basculer à un niveau de tension fixe qui correspond au seuil pour une concentration de gaz donnée.

Précision améliorée

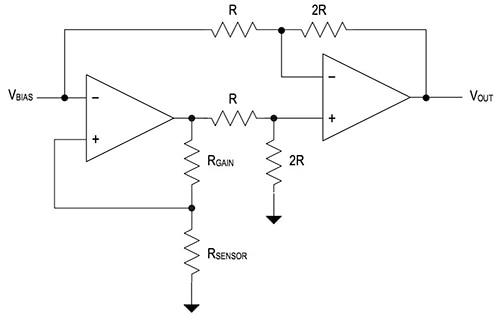

En utilisant des sources de tension constante ou de courant constant pour l'excitation des capteurs, les concepteurs peuvent éliminer RFIXED et son effet sur la linéarité. D'un autre côté, ces approches présentent des exigences de conception considérablement différentes qui ont une incidence sur les exigences générales du système. Pour une excitation à tension constante, les développeurs peuvent produire une réponse log-log linéaire en utilisant un circuit d'entrée analogique simple (Figure 5). Ici, la tension de sortie présente une relation simple et directe avec RSENSOR :

![]()

Figure 5 : Les concepteurs peuvent utiliser un circuit qui fournit une excitation du capteur à tension constante avec compensation de décalage et amplification, ce qui améliore la précision mais renforce la complexité de conception. (Source de l'image : Integrated Device Technology)

Avec une excitation à courant constant, VOUT devient le produit de RSENSOR et du courant qui le traverse, ce qui rend la réponse du capteur directement proportionnelle à la concentration de gaz. Le résultat est une relation entièrement linéaire entre le log de la concentration de gaz et le log de la réponse du capteur sur toute la plage de fonctionnement. Cette approche diffuse de manière efficace le changement de résistance à travers cette plage, fournissant une variation d'échelon de résistance plus cohérente par rapport à la concentration de gaz.

Ces avantages se traduisent par une complexité accrue par rapport à la méthode de la tension constante. Comme avec cette dernière méthode, l'approche à courant constant utilise des étages de l'amplificateur opérationnel pour implémenter le circuit d'attaque de base. Dans ce cas, cependant, ces étages de l'amplificateur opérationnel régulent les grilles MOSFET ajoutées pour générer les niveaux de courant d'excitation requis. Néanmoins, même avec la complexité accrue de la conception, les circuits à courant constant offrent un avantage dans les conceptions basées sur microcontrôleur, comme indiqué ci-dessous.

Circuit d'attaque de chauffage

Quelle que soit l'approche utilisée pour l'excitation du capteur, le matériau à oxyde métallique doit être chauffé à une température spécifique pour obtenir des résultats optimaux. Pour les capteurs d'IDT, les températures de fonctionnement du capteur sont de 150°C pour le capteur COV SGAS707, de 240°C pour le capteur d'hydrogène SGAS701 et de 300°C pour le capteur de gaz inflammables SGAS711.

Comme pour le capteur, l'élément chauffant est un élément résistif qui nécessite une source de tension constante ou de courant constant pour le maintenir à la température requise. Les développeurs doivent s'assurer que le circuit d'attaque de chauffage régule la sortie pour éviter toute variation susceptible de modifier la sensibilité du capteur.

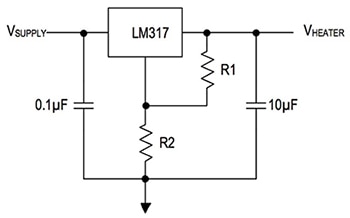

Pour la source de tension constante, les concepteurs peuvent simplement utiliser un régulateur de tension linéaire conventionnel capable de répondre aux exigences de tension et de puissance. Par exemple, le régulateur LM317 de Texas Instruments constitue une solution adaptée avec sa capacité à fournir le niveau de sortie régulé spécifique requis pour chaque capteur IDT : 3,5 V pour le SGAS707, 5,4 V pour le SGAS701 et 7,0 V pour le SGAS711.

Avec seulement quelques composants supplémentaires, les développeurs peuvent utiliser le LM317 pour créer une source de tension constante capable de répondre à la plupart des exigences d'application des capteurs de gaz (Figure 6). Les développeurs peuvent définir VHEATER au niveau de tension requis en sélectionnant R2 de manière appropriée.

Figure 6 : Les concepteurs peuvent utiliser un régulateur linéaire conventionnel comme le LM317 de Texas Instruments pour créer une source de tension constante appropriée pour un élément chauffant de capteur de gaz. (Source de l'image : Integrated Device Technology)

La simplicité relative de cette solution laisse néanmoins l'application exposée à des imprécisions de mesure dues aux variations de température ambiante ou aux variations des composants du circuit.

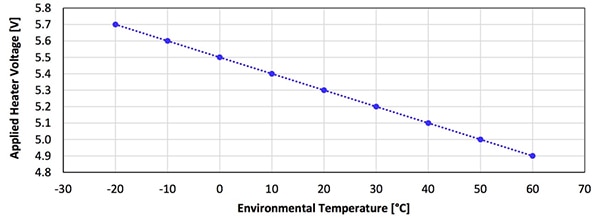

Par exemple, les niveaux de tension de l'élément chauffant cible indiqués précédemment correspondent aux niveaux requis pour un capteur fonctionnant dans un environnement avec une température ambiante de 0°C. La tension d'élément chauffant requise présente une relation inverse avec la température, comme le montre la Figure 7. Si la tension de l'élément chauffant n'est pas ajustée de manière à compenser les changements de température ambiante, cela risque de compromettre la sensibilité du capteur et la précision de la mesure du gaz.

Figure 7 : Pour chaque capteur de gaz d'IDT, la tension d'élément chauffant de capteur requise varie au même rythme que la température ambiante, mais chaque type de capteur nécessite un décalage spécifique : 5,5 V, comme indiqué ici pour le SGAS701, 3,8 V pour le SGAS707, et 7,2 V pour le SGAS711. (Source de l'image : Integrated Device Technology)

Les développeurs peuvent s'appuyer sur le circuit du régulateur linéaire simple illustré à la Figure 6, en ajoutant une rétroaction pour suivre la puissance et la température de l'élément chauffant. Plutôt que de faire face aux complications associées, les concepteurs peuvent opter pour une solution plus simple en utilisant une source de courant constant.

Comme c'est le cas avec l'excitation de capteur à courant constant, un circuit de chauffage à courant constant offre une solution plus flexible. IDT fournit un schéma qui illustre l'utilisation de circuits à courant constant pour l'excitation du capteur et le contrôle de l'élément chauffant (Figure 8).

Figure 8 : IDT montre des circuits fournissant des sources de courant constant pour le capteur et l'élément chauffant, utilisant la même conception analogique dans ses cartes d'évaluation SMOD7xx. (Source de l'image : Integrated Device Technology)

Pour l'excitation du capteur à courant constant (Figure 8, en haut), IDT combine deux amplificateurs opérationnels de précision LTC6081 de Linear Technology, entraînant chacun un MOSFET DMC2700 haut rendement de Diodes Incorporated, et générant la tension du capteur à l'aide d'un amplificateur opérationnel à faible bruit OPA2376AIDGKR de TI.

Le circuit de chauffage du capteur adopte une approche similaire, mais utilise des amplificateurs opérationnels LPV511 de Texas Instruments qui sont compatibles avec l'alimentation de 9 V du circuit (Figure 8, en bas).

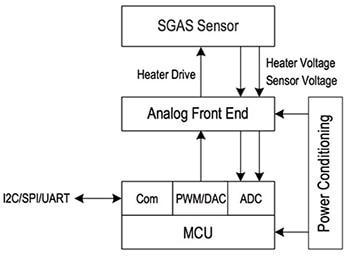

Les deux circuits reposent sur une tension d'entrée pour définir le niveau de courant, ce qui constitue un avantage significatif dans les systèmes de capteurs classiques basés sur microcontrôleur (Figure 9).

Figure 9 : Les circuits à courant constant sont particulièrement efficaces pour les systèmes de capteurs basés sur microcontrôleur. Le microcontrôleur permet de contrôler par programme la tension du capteur et de l'élément chauffant à l'aide de convertisseurs numérique-analogique (CNA), de surveiller la tension de l'élément chauffant et de mesurer la tension de sortie du capteur avec des convertisseurs analogique-numérique (CAN). (Source de l'image : Integrated Device Technology)

En utilisant un microcontrôleur pour contrôler les convertisseurs numérique-analogique (CNA), les développeurs peuvent répondre aux conditions changeantes en réglant par programme les niveaux de courant de commande requis pour le capteur et l'élément chauffant. De même, les développeurs peuvent utiliser un microcontrôleur pour lire la sortie du capteur avec des convertisseurs analogique-numérique (CAN), effectuer toute mise en forme ou toute compensation requise et transmettre les résultats à l'application.

Pour l'élément chauffant, les développeurs peuvent mesurer sa sortie de tension et utiliser le résultat dans une boucle de rétroaction logicielle conçue pour maintenir sa température au niveau approprié par rapport au capteur et à la température ambiante.

IDT utilise cette même conception de circuit à courant constant double dans ses kits de démonstration SMOD7xx pour SGAS701 (SMOD701KITV1), SGAS707 (SMOD707KITV1) et SGAS711 (SMOD711KITV1). Conçues pour faciliter l'évaluation des capteurs SGAS7xx, les cartes SMOD7xx combinent les circuits à courant constant avec le capteur respectif, un microcontrôleur MSP430I2021 de TI et des circuits de support.

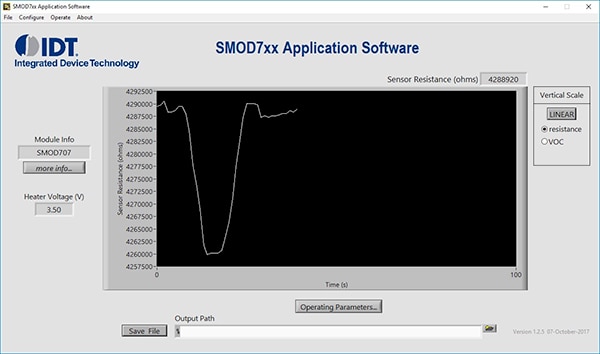

Conçu pour fonctionner avec les cartes SMODxx, un programme logiciel d'application SMOD distinct (enregistrement requis) permet aux développeurs de commencer immédiatement à explorer des scénarios d'application de détection de gaz. En exposant le capteur de la carte SMODxx à la concentration de gaz souhaitée, les développeurs peuvent utiliser le programme logiciel SMOD pour visualiser directement les changements de résistance du capteur et se concentrer sur la réponse de leur application aux différents gaz et concentrations (Figure 10).

Figure 10 : Utilisé en combinaison avec une carte SMOD7xx, le programme logiciel d'application SMOD d'IDT permet aux développeurs de visualiser les changements de résistance du capteur en réponse à différents scénarios d'utilisation. (Source de l'image : Integrated Device Technology)

Lorsqu'ils sont associés, les kits SMOD7xx et le programme logiciel SMOD constituent un outil important pour comprendre les performances des capteurs de gaz dans des applications pratiques. Dans les environnements industriels dans lesquels plusieurs types de gaz sont utilisés, les capteurs de gaz peuvent donner des résultats inattendus au développeur peu méfiant. Bien que chaque capteur chimi-résistif soit conçu pour répondre de manière optimale à un type de gaz en particulier, la présence de différents gaz peut compromettre les résultats.

Par exemple, bien qu'optimisé pour l'hydrogène, le capteur SGAS701 réagit à d'autres types de gaz, notamment ceux détectés de façon optimale à l'aide du capteur COV SGAS707 et du capteur de gaz inflammables SGAS711 (Figure 11). De plus, l'humidité et d'autres conditions ambiantes peuvent produire des changements systématiques au niveau de la réponse du capteur. Grâce aux outils de développement d'IDT, les développeurs peuvent découvrir les facteurs qui peuvent influer sur leurs applications bien avant la conception finale de leurs systèmes de capteurs de gaz.

Figure 11 : Les capteurs de gaz présentent généralement un certain niveau de sensibilité aux autres types de gaz, comme illustré ici pour le capteur d'hydrogène SGAS701, ce qui nécessite une compensation ou une correction appropriée des conceptions de capteurs de gaz exposés à de tels environnements. (Source de l'image : Integrated Device Technology)

Conclusion

La capacité à mesurer la concentration de différents gaz est une fonctionnalité de plus en plus importante dans un large éventail d'applications. Les capteurs chimi-résistifs à bas coût proposés par des sociétés comme IDT constituent une solution prête à l'emploi, mais nécessitent une conception de circuit minutieuse afin de répondre aux exigences uniques de ces dispositifs.

En utilisant diverses techniques, les concepteurs peuvent créer des conceptions de détection de gaz qui permettent d'équilibrer la complexité du circuit et la précision des mesures pour répondre aux exigences uniques de leurs propres applications.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.