Choisir et utiliser des modules Peltier avancés pour le refroidissement thermoélectrique

2018-02-06

Le refroidissement thermoélectrique est rapidement devenu une proposition pratique pour de nombreux types d'équipements électroniques. Les dispositifs disponibles sur le marché actuel sont compacts, efficaces et – avec l'avantage d'une construction interne avancée – ils surpassent les défis de fiabilité traditionnels qui ont limité les possibilités pour ce type de dispositif dans le passé.

Garder à une température stable les composants électroniques, comme les diodes laser ou les capteurs d'images, est essentiel pour garantir le bon fonctionnement des instruments tels que les lasers haute puissance, les références de laboratoire, les spectroscopes ou les systèmes de vision nocturne. Dans certains cas, un refroidissement à une température inférieure à la température ambiante peut être nécessaire. Un refroidissement passif simple, utilisant une combinaison de dissipateur thermique et d'air forcé, peut avoir du mal à satisfaire l'une ou l'autre de ces exigences ; la réponse aux changements de charge thermique peut être lente et imprécise et le refroidissement repose sur un gradient thermique où la température de la source de chaleur est supérieure à la température ambiante.

En tant qu'alternative aux techniques de refroidissement passif couramment utilisées, le refroidissement thermoélectrique peut offrir de nombreux avantages. Ces avantages incluent un contrôle précis de la température et une réponse plus rapide, la possibilité de fonctionner sans ventilateur (sous réserve des performances du dissipateur thermique), une réduction du bruit, des économies d'espace, une consommation électrique réduite et la possibilité de refroidir les composants à des températures inférieures à la température ambiante.

Éléments Peltier : principes et structure

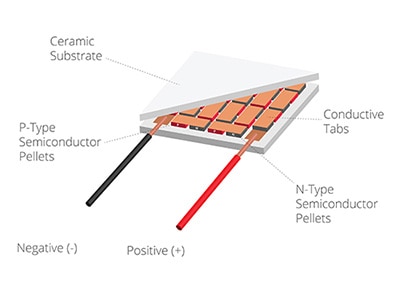

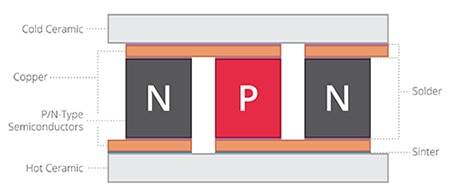

La structure interne de l'élément Peltier comprend des pastilles semi-conductrices fabriquées à partir de matériaux en tellurure de bismuth de type N et de type P. La série de pastilles est connectée électriquement en série, mais disposée thermiquement en parallèle pour optimiser le transfert thermique entre les surfaces en céramique chaude et froide du module (Figure 1).

Figure 1 : Structure interne d'un élément Peltier générique (source de l'image : Same Sky)

Le refroidissement thermoélectrique tire parti de l'effet Peltier, qui est observé lorsque de la chaleur est absorbée ou émise entre les jonctions de deux conducteurs dissemblables lorsqu'un courant est passé. Un module thermoélectrique comprenant un élément Peltier intercalé entre deux plaques en céramique ayant une conductivité thermique élevée, avec une source d'énergie, est effectivement capable de pomper de la chaleur à travers le dispositif d'une plaque en céramique à l'autre. De plus, il est possible de modifier la direction du flux de chaleur simplement en inversant le sens du courant.

En appliquant une tension continue, les porteurs de charges positive et négative absorbent la chaleur d'une surface de substrat et la transfèrent et la libèrent sur le substrat du côté opposé. Par conséquent, la surface où l'énergie est absorbée devient froide et la surface opposée, où l'énergie est libérée, devient chaude.

Construire une unité de refroidissement

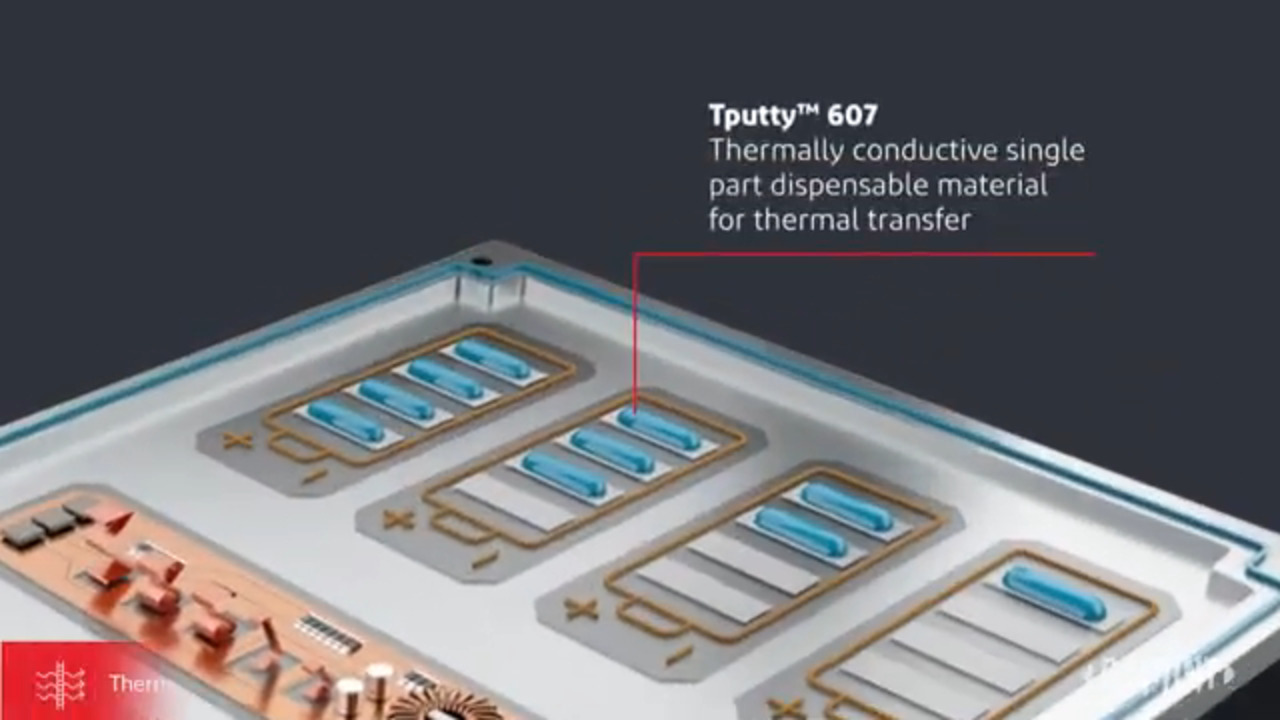

Pour créer une unité de refroidissement thermoélectrique pratique, le module Peltier est intégré dans un système qui comprend généralement un bloc métallique à haute conductivité thermique, par exemple un alliage d'aluminium, et un dissipateur thermique à ailettes (Figure 2). Le bloc métallique est utilisé pour fixer le dispositif à refroidir, comme la diode laser ou le capteur d'images, sur le côté froid de l'élément de refroidissement. L'épaisseur du bloc est sélectionnée pour maintenir la planéité et ainsi assurer une connexion thermique constante avec la plaque froide de l'élément Peltier, en notant qu'une épaisseur excessive va introduire une inertie thermique non désirée. Le dissipateur thermique est fixé sur le côté opposé, ou la plaque chaude, de l'élément Peltier, afin de dissiper la chaleur extraite dans l'environnement ambiant. Une fine couche de graisse thermique, ou un autre matériau d'interface thermique (TIM), est appliqué sur chaque surface.

Figure 2 : L'élément Peltier, le bloc d'aluminium et le dissipateur thermique sont assemblés pour créer le système de refroidissement (source de l'image : Same Sky.)

Sélection du module et du contrôleur

Un système de refroidissement thermoélectrique complet comprend l'élément Peltier et l'assemblage de dissipateur thermique, des capteurs de température pour surveiller les plaques chaude et froide, et une unité de contrôleur pour garantir que le courant adéquat est fourni pour maintenir la différence de température souhaitée dans le module.

Le contrôleur et le module Peltier sont choisis pour garantir que la chaleur du composant refroidi combinée à l'effet de chauffage par effet Joule du courant fourni peut être dissipée sans dépasser la capacité thermique maximale (Qmax) ou la différence de température maximale (ΔTmax) indiquée dans la fiche technique du module Peltier. Il est également nécessaire de prendre en compte la différence de température maximale et le courant maximal afin de garantir que le module Peltier choisi puisse maintenir la différence de température souhaitée lorsqu'il fonctionne à un courant approprié. Ce courant doit être typiquement inférieur à 70 % du courant nominal maximum pour garantir que le chauffage par effet Joule reste dans des limites gérables et que le système peut répondre aux augmentations à court terme de la température de la plaque froide, sans subir d'emballement thermique.

Calcul du courant et de l'absorption thermique

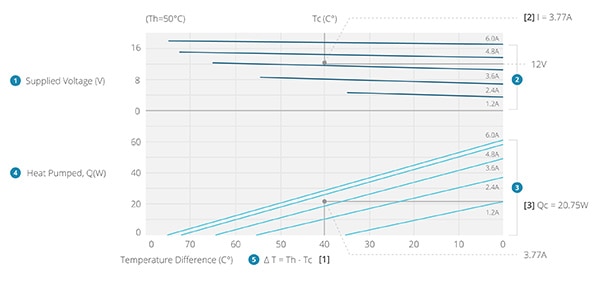

Si la différence de température souhaitée et la tension de fonctionnement de l'alimentation sont connues, la dissipation thermique et le courant de fonctionnement peuvent être calculés à partir du module en utilisant les schémas fonctionnels présentés dans la fiche technique.

À titre d'exemple, les schémas fonctionnels représentés dans la Figure 3 peuvent servir à trouver la chaleur pompée et le courant fourni, pour une température de plaque chaude (Th) de 50°C, une température de plaque froide de 10°C et une tension fournie de 12 V.

Figure 3 : Calcul du paramètre à l'aide des schémas fonctionnels de la fiche technique (source de l'image : Same Sky.)

Pour déterminer le courant de fonctionnement et l'absorption thermique, procédez comme suit :

- Trouvez ΔT :

ΔT = Th – Tc – 50°C – 10°C = 40°C

- Utilisez le schéma fonctionnel pour Th = 50°C pour trouver le courant pour maintenir ΔT = 40°C, à la tension fournie :

Sur le schéma, I = 3,77 A

- Trouvez la chaleur pompée sur le schéma fonctionnel, à I = 3,77 A et ΔT = 40°C :

Sur le schéma, Qc = 20,75 W

Fatigue thermique dans les modules Peltier

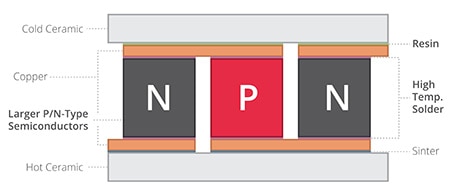

Les refroidisseurs thermoélectriques peuvent être sensibles à la fatigue thermique. Les unités fabriquées de manière conventionnelle contiennent des liaisons de soudure ordinaires entre l'élément d'interconnexion électrique (cuivre) et les éléments à semi-conducteurs P/N, ainsi que des liaisons de soudure ou de frittage entre l'interconnexion et le substrat en céramique (Figure 4). Bien que ces techniques de liaison créent normalement de fortes liaisons mécaniques, thermiques et électriques, elles sont rigides et peuvent se dégrader et finalement être défaillantes lorsqu'elles sont soumises aux cycles répétés de chauffage et de refroidissement qui sont typiques du fonctionnement normal du module Peltier.

Figure 4 : Liaisons de soudure et de frittage d'un module Peltier conventionnel (source de l'image : Same Sky.)

Same Sky a conçu la structure arcTEC™ pour les modules Peltier afin de lutter contre les effets de la fatigue thermique. La structure arcTEC remplace la liaison par soudure conventionnelle entre l'interconnexion électrique en cuivre et le substrat en céramique sur le côté froid du module par une résine thermoconductrice. Cette résine fournit une liaison élastique à l'intérieur du module, qui accepte la dilatation et la contraction se produisant lors de cycles thermiques répétés. L'élasticité de cette résine réduit les contraintes au niveau du module, tout en assurant une meilleure connexion thermique et une liaison mécanique supérieure, et ne montre aucune baisse marquée des performances dans le temps.

De plus, une soudure SbSn (antimoine-étain) spéciale remplace la soudure BiSn (bismuth-étain) typiquement utilisée entre les éléments à semi-conducteurs P/N et l'interconnexion en cuivre (Figure 5). La soudure SbSn présente un point de fusion plus élevé de 235°C, par rapport à 138°C pour BiSn, et offre ainsi des performances de fatigue thermique supérieures et une meilleure résistance au cisaillement.

Figure 5 : Les améliorations de la structure arcTEC augmentent la fiabilité et les performances thermiques (source de l'image : Same Sky.)

Améliorer la fiabilité et les performances thermiques

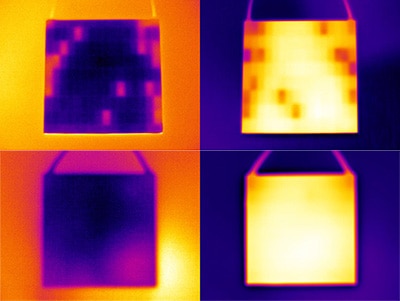

Pour améliorer davantage la fiabilité, les éléments P/N des modules à structure arcTEC sont fabriqués à partir d'un silicium de qualité supérieure et sont jusqu'à 2,7 fois plus grands que ceux utilisés par d'autres modules. Cela garantit des performances de refroidissement plus uniformes, en évitant les températures inégales qui contribuent au risque d'une durée de vie plus courte. La Figure 6 illustre l'effet sur la répartition de la température en comparant les images infrarouges d'un module Peltier conventionnel (en haut) et d'un module à structure arcTEC (en bas). Les éléments P/N supérieurs des modules à structure arcTEC contribuent également à améliorer le temps de refroidissement de plus de 50 %.

Figure 6 : Répartition améliorée de la température dans les modules à structure arcTEC (bas) par rapport aux modules conventionnels (haut) (source de l'image : Same Sky.)

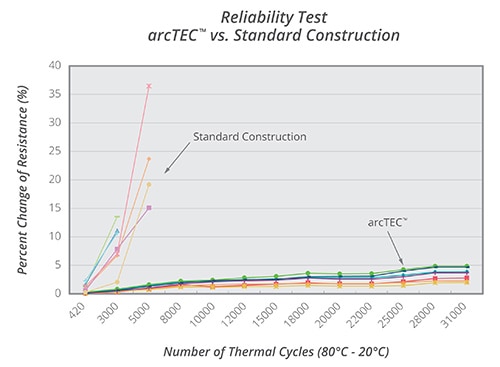

La durée de vie améliorée des modules à structure arcTEC peut être démontrée en analysant la variation de la résistance interne des modules Peltier exposés au cycle thermique. Étant donné que le changement de résistance au niveau des modules Peltier est étroitement lié à la défaillance des liaisons, l'analyse de la tendance fournit une indication utile de la durée de vie. Les résultats présentés à la Figure 7 démontrent en outre l'amélioration significative de la durée de vie attendue rendue possible par la structure arcTEC.

Figure 7 : Évaluation de la fiabilité en surveillant les changements de résistance (source de l'image : Same Sky.)

Conclusion

Bien que la physique du refroidissement thermoélectrique ait été comprise depuis de nombreuses générations, l'arrivée de modules Peltier adaptés, prêts à être intégrés dans des produits électroniques commerciaux, est un phénomène relativement nouveau. De nombreux avantages sont offerts, notamment une réponse plus rapide, une meilleure stabilité de la température et une plus grande flexibilité pour contrôler la température des dispositifs critiques tels que les circuits intégrés, les diodes laser ou les capteurs. De nombreuses applications innovantes pour les modules Peltier devraient émerger à mesure que les concepteurs se familiariseront avec les produits et les techniques de conception.

Des précautions doivent être prises lors de la sélection des modules Peltier et de la conception de circuits de contrôle pour bien utiliser les modules dans leurs limites thermiques. Les modules Peltier actuels les plus avancés, conçus avec des interconnexions internes flexibles et des pastilles P/N haute pureté, ont permis d'améliorer encore la réponse thermique et la fiabilité.

Ressources

- Afficher le portefeuille complet de modules Peltier de Same Sky

- En savoir plus sur le refroidissement thermoélectrique avec le module de formation sur les modules Peltier de Same Sky

- En savoir plus sur la structure arcTEC de Same Sky

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.