Principes de base des dispositifs de verrouillage de sécurité

Avec la contribution de Rédacteurs nord-américains de DigiKey

2022-11-10

La sécurité du personnel dans les usines exige qu'il soit protégé contre les risques mécaniques de dommages corporels. Ce domaine de l'ingénierie de sécurité est appelé réduction des risques industriels. Les lois locales et les normes industrielles exigent légalement que les équipements automatisés soient équipés de diverses fonctionnalités de sécurité mécaniques afin d'éviter les démarrages dangereux et de déclencher des arrêts sûrs en cas de risque pour le personnel. Ces systèmes de sécurité reposent sur des limites clairement définies autour de la machine — et sur des composants de sécurisation ou de protection de la machine.

Bien que le terme « sécurisation » soit largement utilisé dans la documentation, les normes de l'Organisation internationale de normalisation (ISO) et un nombre croissant de fournisseurs de composants d'automatisation lui donnent une définition très précise. Ces sources industrielles faisant autorité limitent généralement le sens de la protection aux composants et sous-systèmes entourant les segments d'équipement potentiellement dangereux :

- Enceintes en tôle et clôtures en grillage ou en verre

- Panneaux de verre coulissants, portes et barrières pivotantes

- Capteurs et barrières immatérielles de sécurité

- Composants de barrière spécialisés d'un autre type de conception électronique ou physique

- Dispositifs de verrouillage de sécurité — L'objet de cet article

Bien que les périmètres protégés des machines soient principalement constitués d'éléments fixes, les sections mobiles ou pénétrables mentionnées (y compris écrans, rideaux et portes) peuvent permettre à l'opérateur d'accéder à des endroits stratégiques pour l'entretien, le réglage ou la maintenance de la machine. Un moyen pratique de classer ces composants de sécurité consiste à les regrouper selon que l'opérateur de la machine ou d'autres membres du personnel de l'usine entrent en contact physique direct avec ce composant de sécurité (comme dans le cas des barrières immatérielles, par exemple) ou qu'une sous-section de machine intermédiaire entre en contact avec le composant. Cette dernière catégorie inclut un ensemble d'interrupteurs et de capteurs de sécurité activés par la machine ainsi que des dispositifs de verrouillage.

Figure 1 : Sur chacune des portes de cette machine, des interrupteurs de fin de course vérifient la fermeture avant de permettre le démarrage de la machine. (Source de l'image : Getty Images)

Figure 1 : Sur chacune des portes de cette machine, des interrupteurs de fin de course vérifient la fermeture avant de permettre le démarrage de la machine. (Source de l'image : Getty Images)

Alors, en quoi consistent exactement les dispositifs de verrouillage ? Il s'agit de composants de sécurité mécaniques, électriques ou électromécaniques qui sont en fait des détecteurs de proximité ou de position. Ils s'installent toujours au niveau des limites des machines, sur les barrières mobiles (pénétrables). Contrairement aux rideaux de sécurité ou aux interrupteurs de commande, les dispositifs de verrouillage sont déclenchés par le mouvement des sections de périmètre ou de machine mobiles. Toutefois, les dispositifs de verrouillage de sécurité peuvent être déclenchés par des sections périmétriques actionnées ou des sections ouvertes manuellement. Leur nom provient de la manière dont ils verrouillent (et rendent interdépendantes) les conditions du contrôleur de sécurité et les positions de barrières périmétriques autorisées … qu'elles soient ouvertes, fermées ou autres. En d'autres termes, les dispositifs de verrouillage fournissent un retour aux contrôleurs de sécurité qui, à leur tour, déclenchent l'état correct de la machine pour un ensemble donné de positions de protection.

Normes régissant l'inclusion des dispositifs de verrouillage

Figure 2 : Les interrupteurs de verrouillage peuvent s'adapter à différentes orientations. Des normes de sécurité internationales définissent les classifications de ces variations de verrouillage. (Source de l'image : Design World)

Figure 2 : Les interrupteurs de verrouillage peuvent s'adapter à différentes orientations. Des normes de sécurité internationales définissent les classifications de ces variations de verrouillage. (Source de l'image : Design World)

Actuellement, la conception et l'intégration des dispositifs de verrouillage des applications d'automatisation industrielle doivent satisfaire à cinq normes complètes — y compris la directive de conformité européenne (CE) 2006/42/CE relative aux machines. La norme ISO 12100 (et les passages adoptés de la norme ISO 14119) définit les dispositifs de verrouillage comme des dispositifs prévenant le fonctionnement dangereux des machines lorsque les barrières de la zone surveillée sont ouvertes. Les dispositifs de verrouillage appelés verrous de sécurité ou interrupteurs de barrière de verrouillage, qui vont un peu plus loin en verrouillant les barrières, sont soumis à leurs propres exigences — notamment l'obligation de disposer d'un dispositif de déverrouillage d'urgence pour les techniciens se retrouvant enfermés dans une cellule de travail dangereuse.

Certaines de ces normes font référence à la technologie de détecteur de position ou de détecteur de proximité au cœur de chaque dispositif de verrouillage. Elles décrivent également les exigences relatives à l'interconnexion des sections de protection des cellules de travail actionnées électroniquement avec les commandes de l'équipement — généralement pour commander le ralentissement, voire l'arrêt, de tout mouvement potentiellement dangereux.

Temps d'adaptation pour l'arrêt de la machine

Les dispositifs de verrouillage les plus fiables respectent des intervalles d'arrêt d'axes spécifiques, définis comme le temps nécessaire à une machine pour ralentir jusqu'à un état sûr après l'émission d'une commande d'arrêt. En fait, les systèmes de verrouillage tiennent compte de ces intervalles d'arrêt ainsi que du temps pendant lequel l'opérateur d'une machine pourrait atteindre des axes dangereux après l'émission d'une commande d'arrêt. Optimisation des installations de verrouillage :

- S'assurer qu'un état sûr est atteint bien avant qu'un opérateur ne puisse toucher ou s'approcher des axes dangereux de la machine.

- Favoriser le rendement des machines en évitant les états de verrouillage excessivement longs.

La norme ISO 12100 explique en détail comment les barrières et les panneaux protégés par des dispositifs de verrouillage peuvent (avec leur fermeture) déclencher immédiatement la reprise du fonctionnement de la machine. Cela contraste avec les arrêts d'urgence qui nécessitent des séquences de redémarrage de la machine plus complexes. La logique de ces normes est que l'utilisation de dispositifs de verrouillage est routinière (et ne devrait donc pas entraver les opérations quotidiennes) mais que l'utilisation des boutons d'arrêt d'urgence ne l'est pas.

Technologie de verrouillage de base et contournement

Les machines automatisées doivent satisfaire aux exigences de sécurité internationales de types A, B et parfois C. La norme de sécurité fonctionnelle ISO 12100-1 et les autres normes fondamentales de type A s'appliquent à tous les équipements d'automatisation. Les contrôles électroniques conformes à la norme ISO 12100 peuvent répondre aux situations impliquant une maintenance inévitable d'une source d'énergie — notamment en empêchant tout redémarrage inattendu de la machine. À cette fin, les boutons d'arrêt d'urgence ne sont jamais des solutions acceptables ... mais les dispositifs de verrouillage à clé peuvent l'être.

Les normes de milieu de gamme de type B incluent les normes d'approche de sécurité B1 (y compris ISO 13849-1 et 62061) ainsi que les exigences de systèmes de sécurité B2 spécifiques (y compris ISO 13850 et 13851). En revanche, les normes de type C sont très spécifiques aux types de machines. Elles sont donc particulièrement strictes et surtout utilisées par les équipementiers pour la conception de nouveaux équipements.

Les normes spécifiques aux dispositifs de verrouillage sont les normes ISO 14118 et 14119.

La norme ISO 4118 détaille les moyens d'empêcher les démarrages inattendus des machines (en dissipant la puissance mécanique et en coupant la puissance électrique) lors de l'entrée d'un opérateur dans un espace de travail de machine dangereuse. De tels systèmes peuvent déconnecter les alimentations, arrêter les moteurs, libérer les actionneurs hydrauliques et permettre de dépenser l'énergie cinétique restante des segments mobiles de la machine.

Contrairement à d'autres normes mentionnées dans cet article, la norme ISO 14119 couvre les spécificités requises des dispositifs de verrouillage de la manière suivante :

- En référençant les techniques d'analyse des risques d'autres normes de sécurité.

- En définissant les fonctionnalités de verrouillage qui empêchent les contournements de sécurité accidentels et intentionnels.

La norme ISO 14119 définit les dispositifs de verrouillage de type 1 comme des interrupteurs de position utilisant un actionnement mécanique par came ou par charnière facilement contournable. Le contact d'actionnement se produit entre les parties interchangeables (non codées). Les avantages des dispositifs de verrouillage de type 1 sont leur faible coût et leur grande configurabilité.

Les dispositifs de verrouillage de type 2 (selon la première définition de la norme DIN EN 1088) incluent des interrupteurs de position moins faciles à contourner, basés sur un actionnement mécanique. Les deux parties sont des languettes codées (raccordées) ou des clés captives (pour les verrous de sécurité). Ces dernières obligent les opérateurs à verrouiller toutes les protections avant que les commandes ne permettent le démarrage de la machine … et le retrait des clés n'est possible que lorsque les protections sont verrouillées. Les commandes périmétriques entièrement intégrées vont même plus loin en obligeant les opérateurs à utiliser ces mêmes clés dans les interrupteurs de démarrage IHM à clé qui maintiennent la clé captive pendant le fonctionnement de la machine.

La norme ISO 14119 classifie tous les interrupteurs de sécurité sans contact et sans actionnement codé comme des dispositifs de verrouillage de type 3. Les plus faciles à contourner sont ceux qui utilisent un actionnement optique, ultrasonique ou capacitif ; les dispositifs de verrouillage basés sur l'induction et le magnétisme le sont un peu moins. Lorsque la possibilité de contourner un dispositif n'est pas acceptable, les dispositifs de verrouillage de type 4, qui utilisent des parties d'actionneurs correspondantes ou codées en fonctionnement sans contact (reposant sur la technologie RFID, magnétique ou optique), sont justifiés.

Comparaison des dispositifs de verrouillage avec des capteurs de sécurité et des interrupteurs périmétriques

Figure 3 : La simple fermeture des dispositifs de verrouillage de protection ne déclenche pas le redémarrage des processus dangereux de la machine ; au contraire, cette responsabilité revient à un dispositif de verrouillage de contrôle ou un interrupteur de démarrage séparé à double fonction, comme l'interrupteur tactile capacitif illustré ici. (Source de l'image : Getty Images)

Figure 3 : La simple fermeture des dispositifs de verrouillage de protection ne déclenche pas le redémarrage des processus dangereux de la machine ; au contraire, cette responsabilité revient à un dispositif de verrouillage de contrôle ou un interrupteur de démarrage séparé à double fonction, comme l'interrupteur tactile capacitif illustré ici. (Source de l'image : Getty Images)

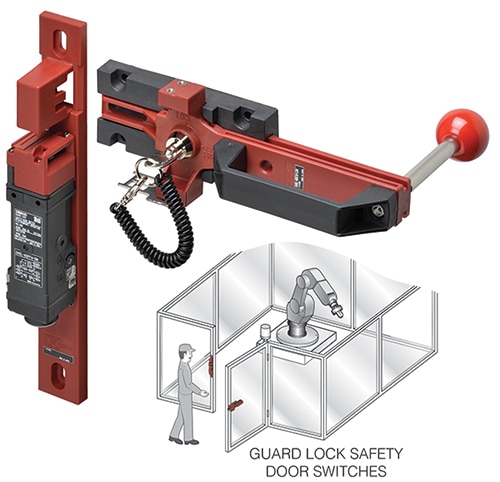

Figure 4 : Certains dispositifs de verrouillage à double capacité sont équipés d'actionneurs fonctionnant comme verrous de sécurité. Il s'agit d'interrupteurs de position avec des pênes dormants ou des assemblages électromagnétiques qui peuvent maintenir les portes verrouillées jusqu'à ce que le machine ou le bras robotique surveillé cesse son mouvement dangereux. Malheureusement, certains ingénieurs pensent à tort que tous les dispositifs de verrouillage sont des systèmes à verrou de sécurité. (Source de l'image : Omron)

Figure 4 : Certains dispositifs de verrouillage à double capacité sont équipés d'actionneurs fonctionnant comme verrous de sécurité. Il s'agit d'interrupteurs de position avec des pênes dormants ou des assemblages électromagnétiques qui peuvent maintenir les portes verrouillées jusqu'à ce que le machine ou le bras robotique surveillé cesse son mouvement dangereux. Malheureusement, certains ingénieurs pensent à tort que tous les dispositifs de verrouillage sont des systèmes à verrou de sécurité. (Source de l'image : Omron)

Les dispositifs de verrouillage présentent des similitudes avec d'autres composants de rétroaction et de détection de sécurité basés sur les mêmes technologies de base. Mais pour être clair, aucun de ces autres composants n'est associé aux périmètres des machines comme les dispositifs de verrouillage. De plus, les normes de sécurité actuelles exigent que les dispositifs de verrouillage ne permettent pas la reprise de l'activité sans un processus d'inversion correctif.

Les composants fournis en tant que capteurs de sécurité industriels vérifient (souvent via des moyens photoélectriques ou inductifs sans contact) la position de l'élément de la machine ou de la pièce à usiner pour que les contrôleurs puissent commander des réponses adaptées aux conditions signalées. En revanche, les interrupteurs de sécurité industriels mettent l'alimentation hors tension et sous tension lors de la détection de la position de l'élément de la machine ou de la pièce à usiner. Après vérification des positions de déclenchement, ces interrupteurs provoquent soit la déconnexion, soit la reprise de l'alimentation de la section de machine concernée. L'utilisation d'un détecteur de proximité ordinaire comme dispositif de verrouillage n'est pas suffisante non plus. Les exigences strictes de la norme CEI 60947 imposent désormais que les composants utilisés comme dispositifs de verrouillage soient dotés de fonctionnalités de sécurité très spécifiques pour empêcher les contournements et autres défaillances.

Les systèmes de sécurité incluent également des relais qui ouvrent ou ferment directement les contacts électriques. Dans les configurations les plus courantes, ils transmettent essentiellement une petite tension de commande pour faire passer un courant plus important dans les contacts de puissance qu'ils commandent. Considérons deux fonctions courantes que les dispositifs de verrouillage rendent interdépendantes : l'ouverture d'une porte de sécurité et une broche motorisée sur une machine-outil. Grâce à la réciprocité entre ces éléments, il est peu probable que la station de fraisage endommage ses propres sous-systèmes ou blesse l'opérateur. À cet égard, les dispositifs de verrouillage fonctionnent comme des interrupteurs dans une séquence opérationnelle.

Les dispositifs de verrouillage à came mécanique avec des bras pivotant sur un axe pour verrouiller les axes de machine dangereux sont plus rares. Les dispositifs de verrouillage électromécaniques et électroniques utilisant des circuits et des microprocesseurs pour une fiabilité rentable et même une reconfigurabilité sont beaucoup plus courants. Par exemple, les dispositifs de verrouillage électromécaniques à charnière sur les portes périmétriques incluent un coude ou un bras de levier mécanique qui s'ouvre avec la protection à charnière ; au-delà de l'angle de commutation défini, des commandes sont déclenchées pour arrêter la machine dans le périmètre. Lorsque la porte se referme, la force de la porte entraîne le solénoïde du système de verrouillage à refermer le circuit.

Câblage typique et types de solénoïdes dans les dispositifs de verrouillage

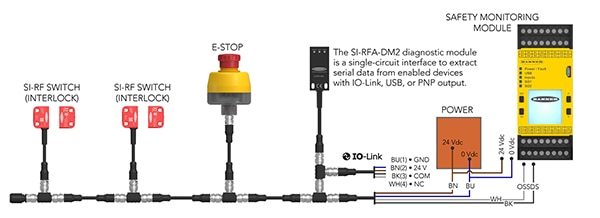

Figure 5 : Les options de connectivité innovantes n'ont fait qu'accroître la fiabilité des installations multi-protections ces dernières années. Ici, un module d'interface est connecté à d'autres composants de sécurité via des réseaux d'adaptateurs en T. (Source de l'image : Banner Engineering)

Figure 5 : Les options de connectivité innovantes n'ont fait qu'accroître la fiabilité des installations multi-protections ces dernières années. Ici, un module d'interface est connecté à d'autres composants de sécurité via des réseaux d'adaptateurs en T. (Source de l'image : Banner Engineering)

Les dispositifs de verrouillage sont le plus souvent câblés pour une logique normalement fermée ou NC afin de ne laisser les machines fonctionner que si le circuit est fermé. La plupart des normes de sécurité exigent que les composants des circuits de sécurité soient câblés en série pour une fiabilité maximale de la détection des erreurs et des événements (jusqu'à un total de capteurs autorisé). Dépasser ce nombre de capteurs peut dégrader le niveau de performances (PL) d'une conception et augmenter la probabilité de masquage des défauts.

Les dispositifs de verrouillage de sécurité utilisant un interrupteur NC actionné par ressort (qu'il s'agisse d'un interrupteur de position ou d'un interrupteur de fin de course) fournissent généralement une ouverture positive, de sorte que l'ouverture du protecteur appuie sur le ressort du dispositif de verrouillage pour écarter ses contacts électriques. En revanche, les dispositifs de verrouillage à double interrupteur, plus fiables, utilisent un interrupteur qui s'actionne à l'ouverture du protecteur et un autre interrupteur dont les contacts électriques sont écartés à la fermeture du protecteur. L'auto-vérification électronique des courts-circuits (généralement par la surveillance de la différence de potentiel entre deux canaux d'entrée) est une fonctionnalité complémentaire permettant de détecter les ruptures de fils dues au cisaillement, à la corrosion ou à la surchauffe.

Grâce à la fiabilité de fonctionnement des solénoïdes de type plongeur et bobine, les composants de sécurité basés sur des solénoïdes conviennent aux applications de verrouillage critiques. L'entrée électrique entraîne typiquement une sortie de plongeur linéaire (avec un retour défini par ressort à la mise hors tension). Lorsqu'ils sont intégrés dans des dispositifs de verrouillage de sécurité et à pêne dormant, les solénoïdes sont la source d'entrée des mécanismes de verrouillage. D'autres conceptions de ce type, basées sur des solénoïdes, peuvent également garantir un fonctionnement mécanique correct — par exemple, pour assurer le mouvement régulier de la bande transporteuse, même lorsque des équipements manipulent ou traitent des pièces sur la bande. Les redondances basées sur les solénoïdes (avec des interrupteurs câblés en série et bipolaires pour vérifier la position) peuvent minimiser les signaux de verrouillage défaillants.

Conclusion

Les dispositifs de verrouillage rendent l'état du périmètre d'une machine interdépendant des commandes de sécurité. La rétroaction des dispositifs de verrouillage actuels vers ces contrôleurs peut entraîner des réponses exceptionnellement sophistiquées de la machine à différentes positions de portes. Les dispositifs de verrouillage les plus avancés peuvent assumer des tâches d'edge computing, d'IIoT et de fiabilité à sécurité intégrée qui dépassent les capacités des interrupteurs et des capteurs industriels traditionnels. La principale réserve est que les dispositifs de verrouillage de sécurité ne doivent pas être gênants pour les opérateurs des machines. Les fonctions automatiques et le déverrouillage conditionnel des portes de sécurité les plus fréquemment utilisées peuvent améliorer les fonctionnalités tout en réduisant les défaillances non détectées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.