Introduction aux capteurs de pression

2023-03-28

Un capteur de pression est un composant électronique qui surveille ou détecte la pression (force) d'un gaz ou d'un liquide et transforme cette information en un signal électrique qui peut être utilisé pour contrôler ou réguler cette force. Pour poursuivre la discussion sur les capteurs de pression, il convient toutefois de commencer par quelques définitions fondamentales. La pression est l'amplitude de la force exercée par un gaz ou un liquide sur une unité de surface. La relation entre la pression (P), la force (F) et la surface (A) est donnée par l'équation P=F/A. L'unité traditionnelle de la pression est le Pascal, défini comme un Newton (N) par mètre carré. La pression peut également être décrite comme la force nécessaire pour empêcher l'expansion d'un fluide.

Les capteurs de pression se déclinent en différentes technologies, qui sont abordées plus loin dans cet article, et chaque technologie détermine en fin de compte le mode de fonctionnement d'un capteur de pression particulier. Bien que de nombreux capteurs de pression disponibles aujourd'hui puissent être utilisés avec une large gamme de fluides et de gaz, certains fluides plus visqueux ou plus épais (pâte à papier, asphalte, pétrole brut, etc.) peuvent nécessiter des capteurs de pression personnalisés. Néanmoins, il existe un type de capteur de pression adapté à presque tous les cas de figure.

Remédier à la confusion des noms

À un niveau fondamental, les capteurs de pression, les transducteurs de pression et les transmetteurs de pression sont comparables en termes de fonction, c'est pourquoi ces termes sont souvent utilisés de manière interchangeable. Cependant, les principales distinctions entre eux se situent au niveau de leurs signaux de sortie.

Un capteur de pression détecte la force de la pression et génère un signal de sortie correspondant à l'amplitude de la force exercée. Un transducteur de pression transforme la force détectée en une sortie de tension continue (V), tandis qu'un transmetteur de pression convertit la force détectée en une sortie de courant (mA).

Dans l'usage courant, les capteurs de pression peuvent être désignés par divers termes, tels que transducteurs de pression, transmetteurs de pression, indicateurs de pression, piézomètres et manomètres. Indépendamment de la nomenclature donnée, ces dispositifs sont mis en œuvre pour la surveillance et la régulation de la pression dans de nombreuses applications, et peuvent également être utilisés pour mesurer d'autres variables, telles que le débit des fluides/gaz, l'altitude et le niveau de l'eau.

Types de mesures de pression

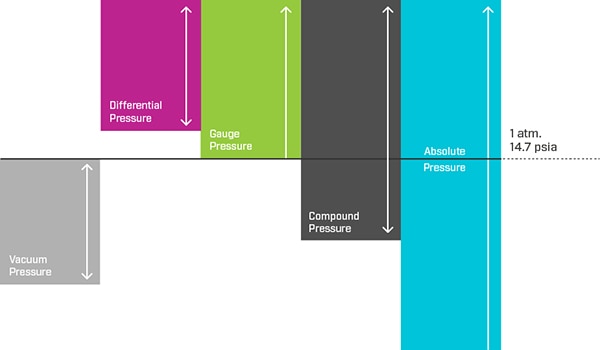

Dans le domaine de la mesure de la pression et des capteurs de pression, il existe une variété de termes qui doivent être compris pour garantir une précision de mesure et des performances systèmes optimales. Le type spécifique de capteur de pression utilisé dans votre application peut avoir un impact significatif sur ces facteurs, car la pression est généralement mesurée par rapport à une référence, telle que la pression atmosphérique au niveau de la mer.

Un terme essentiel est la pression manométrique, qui est une mesure de la pression par rapport à la pression atmosphérique ou ambiante locale. La pression indiquée est soit supérieure, soit inférieure à la pression atmosphérique locale.

Un autre terme important est la pression absolue, qui est la mesure de la pression par rapport à une référence de pression nulle ou de vide. La mesure obtenue à l'aide d'un capteur de pression absolue reste la même quel que soit l'endroit où elle est mesurée.

La pression différentielle est la différence de pression entre deux points distincts d'un système. Elle est fréquemment utilisée pour calculer le débit de liquides ou de gaz dans des tuyaux.

La pression à vide mesure une plage de pression négative par rapport à la pression atmosphérique locale ou ambiante.

Enfin, la pression composée implique la mesure d'une pression positive et négative ou d'un vide, combinant essentiellement la pression manométrique et la pression à vide.

Figure 1 : Visualisation de la relation entre les différentes mesures de pression. (Source de l'image : Same Sky)

Figure 1 : Visualisation de la relation entre les différentes mesures de pression. (Source de l'image : Same Sky)

Technologies courantes de mesure de la pression

Les origines de la détection, de la compréhension et de la mesure de la pression remontent aux travaux pionniers de Galilée à la fin des années 1500 et de Torricelli au milieu des années 1600. Le tube de Bourdon, le premier manomètre, a été inventé en 1849, et ce n'est qu'en 1930 que les premiers transducteurs de pression à sortie électrique ont été introduits. Avec l'essor des technologies de semi-conducteurs, le nombre de technologies différentes utilisées pour détecter cette force fondamentale a explosé. Voici un bref aperçu des principales technologies de mesure de la pression et de leurs applications :

- Capacitive : détecte les variations de la capacité électrique causées par la pression qui fait fléchir une membrane entre les plaques d'un condensateur.

- Inductive : détecte les déviations infimes d'une membrane reliée à un noyau magnétique provoquant un mouvement linéaire dans le noyau. Ce mouvement fait varier le courant induit et est transformé en signal électrique.

- Optique : utilise une source de lumière qui est progressivement bloquée par une augmentation de la pression, et un capteur qui produit un signal proportionnel à la variation de la lumière. Les capteurs fibre optique peuvent également être utilisés pour mesurer les changements de trajectoire et de phase de la lumière provoqués par la pression.

- Piézoélectrique : un matériau en quartz ou en céramique génère une charge électrique variable proportionnelle à l'importance de la compression qui lui est appliquée par une pression externe. La technologie piézorésistive mesure la pression en utilisant la variation de la résistance électrique d'un matériau lorsqu'il est étiré.

- Potentiométrique : utilise un dispositif de résistance (potentiomètre) et un bras coulissant relié à un tube de Bourdon. Lorsque la pression varie, le bras se déplace et un signal relatif est produit par le potentiomètre en fonction du niveau de force.

- Résonante : la force appliquée à une membrane avec un fil vibrant modifie la fréquence de résonance du fil, qui est convertie en signal électrique.

- Jauge de contrainte : transforme une force appliquée (pression) en un changement de résistance électrique qui fluctue en fonction de la force appliquée. Cette résistance peut ensuite être mesurée.

Types de capteurs de pression

Pour comprendre les capteurs de pression, il est également important de passer en revue les différents types disponibles pour une utilisation dans une conception. Vous trouverez ci-dessous les types de base, présentés par ordre alphabétique :

- Capteurs à membrane : intègrent des plaques métalliques minces, flexibles et circulaires qui se déforment sous l'effet de la pression.

- Capteurs scellés : utilisent la pression atmosphérique au niveau de la mer comme pression de référence.

- Capteurs à semi-conducteurs : sans pièces mobiles, ces capteurs utilisent un élément de commutation à semi-conducteur, tel qu'un transistor à effet de champ, pour détecter la pression.

- Capteurs à jauge de contrainte : la résistance causée par une variation de longueur due à une force externe est mesurée et convertie en un signal électrique.

- Capteurs à couche mince : comme leur nom l'indique, ces capteurs utilisent une couche mince contenant des éléments résistifs qui modifient la résistance en raison des variations de longueur et d'épaisseur induites par la pression.

- Capteurs à vide : conçus pour mesurer des pressions inférieures aux niveaux atmosphériques. En général, ils utilisent la technologie piézoélectrique ou mesurent le volume de gaz dans un espace donné.

- Capteurs ventilés : mesurent la pression par rapport à la pression barométrique ambiante.

Figure 2 : Exemple de capteur de pression utilisant une membrane piézoélectrique. (Source de l'image : Same Sky)

Figure 2 : Exemple de capteur de pression utilisant une membrane piézoélectrique. (Source de l'image : Same Sky)

Considérations relatives à la conception finale

En gardant à l'esprit les technologies, les mesures et les types de capteurs de pression précédents, voici quelques critères de sélection finaux à prendre en compte lors de la spécification d'un capteur de pression pour une conception particulière. Le premier paramètre clé est la plage de pression de fonctionnement, qui identifie la plage de pression sûre dans laquelle le dispositif fonctionnera selon les spécifications du fabricant. La plage de températures de fonctionnement, la pression maximum que le capteur peut tolérer avant une défaillance et le type de sortie (analogique/numérique) sont également des éléments importants à prendre en compte. Le niveau de sortie, la précision et la dérive, la résolution, la tension d'alimentation et les facteurs environnementaux tels que la température, l'humidité, la pression, l'exposition aux fluides, le rayonnement et la distance physique entre le capteur et tout dispositif récepteur doivent également être pris en compte. La prise en compte de tous ces paramètres permet de sélectionner, pour une application spécifique, un capteur de pression approprié qui répond aux conditions de fonctionnement et aux exigences de performances requises.

Conclusion

En tant qu'ingénieur électricien, il est important de comprendre que la mesure de la pression et l'utilisation de ces données pour le contrôle et la surveillance des processus sont cruciales dans de nombreux secteurs, tels que la production et les soins de santé. Une détection précise et fiable de la pression est nécessaire pour garantir la qualité et la sécurité des produits et des services. Grâce aux avancées technologiques, les capteurs de pression sont désormais disponibles en différents types, technologies, tailles, sorties et précisions. Pour choisir le capteur de pression approprié pour une application donnée, il convient de prendre soigneusement en compte les paramètres de fonctionnement tels que le type de capteur, la plage de pressions, la plage de températures, la pression maximum, le type de sortie, la précision, la résolution, la tension d'alimentation et les facteurs environnementaux.

Heureusement, Same Sky propose une gamme de capteurs de pression piézoélectriques qui peuvent répondre à ces exigences. Leurs capteurs sont disponibles dans plusieurs types de pression et plages de fonctionnement, permettant des mesures flexibles et précises.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.